La principal ventaja de un Reactor de Vacío es su capacidad para aumentar significativamente tanto el rendimiento como la calidad del bioaceite en comparación con los sistemas atmosféricos. Al operar bajo presión negativa, estos reactores alteran el entorno físico del proceso de pirólisis, facilitando la rápida eliminación de productos volátiles del calor elevado. Esto previene la degradación de compuestos valiosos, lo que conduce a un producto final líquido superior.

El principio operativo central es la reducción de la presión de vapor. Al permitir que las sustancias volátiles escapen rápidamente de la zona de calor, un Reactor de Vacío minimiza las reacciones de craqueo secundario, lo que resulta directamente en mayores rendimientos líquidos y un bioaceite de mayor calidad.

El Mecanismo de Acción

Utilización de Presión Negativa

Los reactores de vacío difieren de los sistemas atmosféricos al emplear una bomba mecánica para generar presión negativa.

Esta reducción de presión disminuye significativamente la presión de vapor de los productos de pirólisis dentro del reactor.

Aceleración del Escape de Volátiles

La presión de vapor reducida crea un entorno físico donde las sustancias volátiles pueden vaporizarse y moverse más libremente.

Esto permite que estas sustancias escapen rápidamente de la zona de alta temperatura, en lugar de permanecer en el calor como podrían hacerlo en un reactor atmosférico.

Prevención de la Degradación Química

Minimización del Craqueo Secundario

El beneficio técnico más crítico de este escape rápido es la reducción del craqueo secundario.

El craqueo secundario ocurre cuando los vapores permanecen expuestos a altas temperaturas durante demasiado tiempo, descomponiéndose aún más en gases no condensables o carbón.

Al evacuar los vapores rápidamente, el Reactor de Vacío preserva la integridad de los productos primarios de pirólisis.

Beneficios Tangibles de Producción

Mayor Rendimiento Líquido

Dado que menos vapores se degradan en gases no deseados, se recupera un mayor porcentaje de la biomasa como líquido.

La supresión del craqueo secundario se traduce directamente en una mayor producción de bioaceite.

Calidad Mejorada del Bioaceite

La velocidad del proceso preserva la estructura química del aceite.

Dado que las fracciones volátiles se eliminan antes de que puedan degradarse, el bioaceite resultante exhibe una calidad general mejorada en comparación con el aceite producido en condiciones atmosféricas.

Comprensión del Contexto Operacional

Dependencia de Sistemas Mecánicos

Es importante tener en cuenta que estas ventajas dependen de la intervención mecánica activa.

El sistema depende completamente de la bomba mecánica para generar la presión negativa necesaria.

Los beneficios de rendimiento y calidad están estrictamente ligados a la capacidad de la bomba para mantener este entorno físico específico durante todo el proceso.

Tomando la Decisión Correcta para su Objetivo

Al decidir entre un Reactor de Vacío y una alternativa atmosférica, concéntrese en sus objetivos de producción específicos.

- Si su enfoque principal es Maximizar la Producción: El Reactor de Vacío es la opción óptima porque evita que el producto líquido potencial se pierda como gas a través del craqueo secundario.

- Si su enfoque principal es la Calidad del Producto: La rápida eliminación de volátiles asegura un perfil químico más limpio, haciendo que el Reactor de Vacío sea superior para aplicaciones de alta calidad.

Al controlar la presión, usted controla efectivamente el destino químico de su bioaceite.

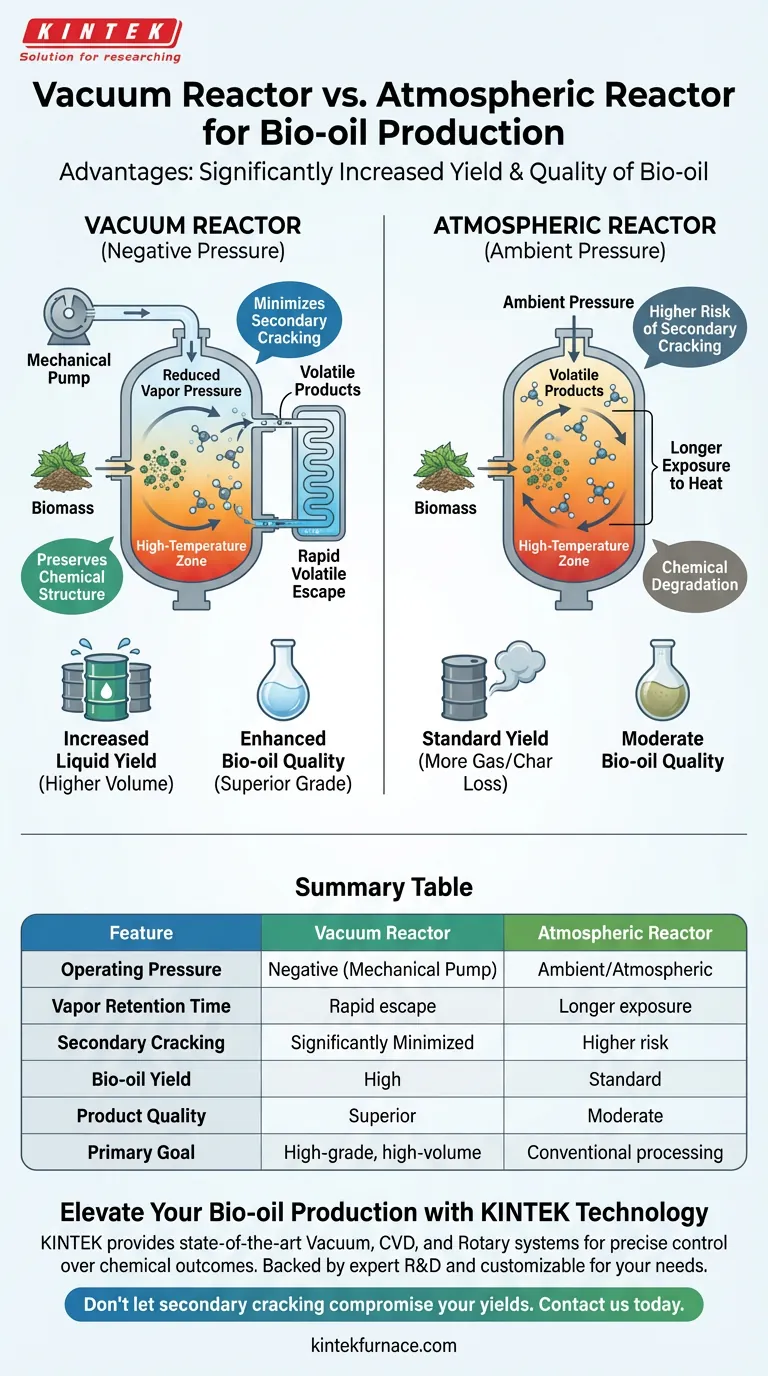

Tabla Resumen:

| Característica | Reactor de Vacío | Reactor Atmosférico |

|---|---|---|

| Presión de Operación | Negativa (Bomba Mecánica) | Ambiente/Atmosférica |

| Tiempo de Retención de Vapor | Escape rápido de la zona de calor | Mayor exposición al calor |

| Craqueo Secundario | Significativamente Minimizada | Mayor riesgo de degradación |

| Rendimiento de Bioaceite | Alto (Menos pérdida de gas/carbón) | Estándar |

| Calidad del Producto | Superior (Estructura química preservada) | Moderada |

| Objetivo Principal | Producción de alto grado y alto volumen | Procesamiento convencional |

Mejore su Producción de Bioaceite con Tecnología KINTEK

¿Listo para transformar sus resultados de pirólisis? KINTEK ofrece sistemas de Vacío, CVD y Rotatorios de última generación diseñados para brindarle un control preciso sobre sus resultados químicos. Respaldados por I+D y fabricación expertas, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

No permita que el craqueo secundario comprometa sus rendimientos. Contáctenos hoy mismo para encontrar el reactor perfecto para su laboratorio y experimente la ventaja KINTEK en ciencia de materiales.

Guía Visual

Referencias

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué es necesario un sistema de impregnación por vacío para Cf-ZrB2-SiC? Garantizar un rendimiento de composite de alta densidad

- ¿Por qué se requiere un horno de tratamiento térmico al vacío para IN718-CuCrZr? Maximizar la resistencia del enlace bimetálico

- ¿Cómo se reduce el desgaste del termopar en hornos de vacío de alta temperatura? Prolongue la vida útil con sistemas híbridos

- ¿Por qué se prefiere un horno de secado al vacío para los polvos compuestos de BC-CFO? Preservación de la integridad magnética y estructural

- ¿Cuáles son las funciones clave de una máquina de prueba de alta temperatura y alto vacío? Evaluar la fiabilidad mecánica de los UHTCMC

- ¿Cómo contribuye un horno de secado al vacío a las películas de electrolitos de estado sólido? Mejora la densidad y pureza de la película

- ¿Qué papel juega el grafito en los procesos de tratamiento térmico? Desbloqueando el éxito del procesamiento a alta temperatura

- ¿Cuáles son algunas consideraciones comunes de solución de problemas para los hornos de vacío? Domine el diagnóstico del sistema para un rendimiento fiable