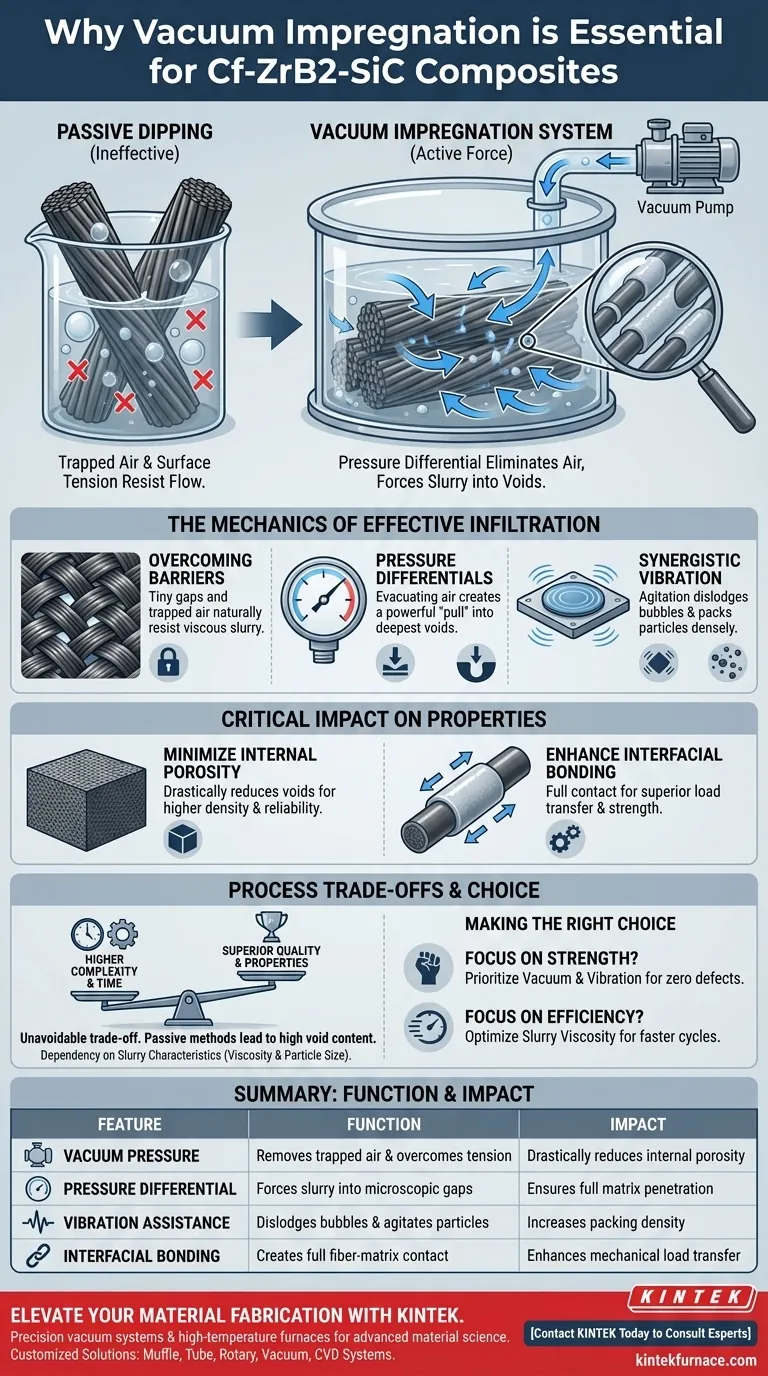

Un sistema de impregnación por vacío es estrictamente necesario para fabricar composites de Cf-ZrB2-SiC porque proporciona la fuerza activa requerida para introducir la lechada cerámica en los huecos microscópicos dentro de los haces de fibras de carbono. A diferencia de la simple inmersión o remojo, este proceso utiliza diferenciales de presión para superar la resistencia natural del tejido, asegurando que el material de la matriz penetre completamente en la arquitectura de la fibra.

La función principal de este sistema es eliminar el aire atrapado e introducir la matriz cerámica en los haces de fibras, reduciendo así la porosidad interna y garantizando la resistencia de la unión interfacial requerida para composites de alto rendimiento.

La Mecánica de una Infiltración Eficaz

Superación de Barreras Físicas

Los tejidos de fibra de carbono consisten en haces densamente tejidos que contienen miles de filamentos individuales. Estos haces crean pequeños e intrincados huecos que resisten naturalmente la penetración de lechadas cerámicas viscosas debido a la tensión superficial y al aire atrapado.

El Papel de los Diferenciales de Presión

Un sistema de impregnación por vacío resuelve esto creando un diferencial de presión. Al evacuar el aire de la cámara, el sistema elimina la resistencia atmosférica dentro del tejido, "tirando" efectivamente de la lechada hacia los vacíos más profundos de la arquitectura de la fibra.

Vibración Sinérgica

Para maximizar la eficiencia, estos sistemas a menudo combinan la presión de vacío con funciones asistidas por vibración. Mientras el vacío introduce la lechada, la vibración agita la mezcla, ayudando a desalojar las burbujas de aire rebeldes y permitiendo que las partículas cerámicas se asienten más densamente en los huecos de las fibras.

Impacto Crítico en las Propiedades del Material

Minimización de la Porosidad Interna

La amenaza más significativa para la integridad del composite es la porosidad: huecos donde la matriz no penetró. La impregnación por vacío es el método más eficaz para reducir drásticamente la porosidad interna, lo que se correlaciona directamente con la densidad final y la fiabilidad estructural del composite.

Mejora de la Unión Interfacial

Para que un composite actúe como una unidad única, la carga debe transferirse eficazmente entre las fibras y la matriz cerámica. Al asegurar que la lechada recubra completamente las fibras individuales en lugar de solo la superficie del haz, el sistema crea el área de contacto necesaria para una fuerte resistencia de la unión interfacial.

Comprensión de las Compensaciones del Proceso

Complejidad vs. Calidad

El uso de un sistema de impregnación por vacío añade complejidad y tiempo al proceso de fabricación en comparación con la infiltración a presión atmosférica. Sin embargo, esta compensación es inevitable; depender de métodos de infiltración pasiva casi invariablemente resultará en un material con alto contenido de huecos y pobres propiedades mecánicas.

Dependencia de las Características de la Lechada

Aunque el sistema de vacío es potente, no es una panacea para materiales mal preparados. La eficacia de la impregnación todavía depende de la viscosidad y el tamaño de partícula de la lechada cerámica; si la lechada es demasiado espesa, incluso un alto vacío puede no lograr una penetración completa.

Tomando la Decisión Correcta para su Objetivo

Para asegurarse de que está utilizando este proceso de manera efectiva, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la resistencia mecánica: Priorice la combinación de vacío y vibración para minimizar cada micro-hueco posible, ya que estos son los puntos de inicio de las grietas.

- Si su enfoque principal es la eficiencia del proceso: Optimice la viscosidad de la lechada para que coincida con sus capacidades de vacío, asegurando que el fluido fluya fácilmente en los haces de fibras sin requerir tiempos de ciclo excesivos.

La fabricación exitosa se basa en la comprensión de que la impregnación por vacío no es solo un paso de inmersión, sino una integración forzada de dos materiales distintos.

Tabla Resumen:

| Característica | Función en la Fabricación de Cf-ZrB2-SiC | Impacto en el Composite Final |

|---|---|---|

| Presión de Vacío | Elimina el aire atrapado y supera la tensión superficial | Reduce drásticamente la porosidad interna |

| Diferencial de Presión | Introduce a la fuerza la lechada cerámica en los huecos microscópicos de las fibras | Asegura la penetración completa de la matriz |

| Asistencia de Vibración | Desaloja las burbujas de aire y agita las partículas | Aumenta la densidad de empaquetamiento de la matriz |

| Unión Interfacial | Crea un contacto completo entre la fibra y la matriz | Mejora la transferencia de carga mecánica |

Mejore la Fabricación de su Material con KINTEK

La precisión en la fabricación de composites comienza con un control térmico y de presión superior. KINTEK proporciona sistemas de vacío de alto rendimiento y hornos de alta temperatura diseñados para cumplir con las rigurosas demandas de la ciencia de materiales avanzada. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades únicas de investigación o producción.

Ya sea que esté refinando composites de Cf-ZrB2-SiC o desarrollando cerámicas de próxima generación, nuestros ingenieros están listos para ayudarle a optimizar su proceso y lograr resultados sin defectos.

Contacte a KINTEK Hoy para Consultar con Nuestros Expertos

Guía Visual

Referencias

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cómo se puede mejorar la velocidad de calentamiento y la uniformidad de la temperatura del horno en la sinterización al vacío? Aumente la eficiencia con métodos asistidos por gas

- ¿Cómo evita el retorta de un horno de pared caliente colapsar bajo vacío? Claves de diseño para la durabilidad

- ¿Qué beneficios ofrece el tratamiento térmico al vacío sobre los métodos tradicionales? Logre una calidad y un control superiores del material

- ¿Cuáles son las ventajas de los hornos de vacío horizontales en términos de espacio e integración? Optimice el diseño y la eficiencia de su laboratorio

- ¿Por qué se utiliza un horno de calcinación de cáscaras antes del vertido de superaleaciones C1023? Guía experta sobre la integridad del moldeo

- ¿Cómo facilita un sistema de bomba de alto vacío la síntesis de perrhenatos de calcio de alta calidad? Síntesis experta

- ¿Cómo se utilizan los hornos de vacío en las industrias electrónica y de semiconductores? Desbloquee la fabricación de alta pureza para dispositivos superiores

- ¿Cuál es la función de un horno de calentamiento en el proceso de separación por destilación de una Unidad de Alto Vacío (HVU)?