Para instalaciones donde el espacio es un bien preciado, un horno de vacío horizontal es una excelente opción debido a su diseño característicamente compacto. Su configuración de bajo perfil permite una integración sencilla en diseños de fabricación existentes, a menudo abarrotados, sin requerir un espacio vertical significativo, lo que lo convierte en una solución pragmática para optimizar los flujos de trabajo de producción.

La decisión de utilizar un horno de vacío horizontal va más allá de su conveniente huella. Representa una elección estratégica para lograr una pureza superior del material y control del proceso, equilibrada con las consideraciones prácticas de la integración de las instalaciones y la eficiencia del flujo de trabajo.

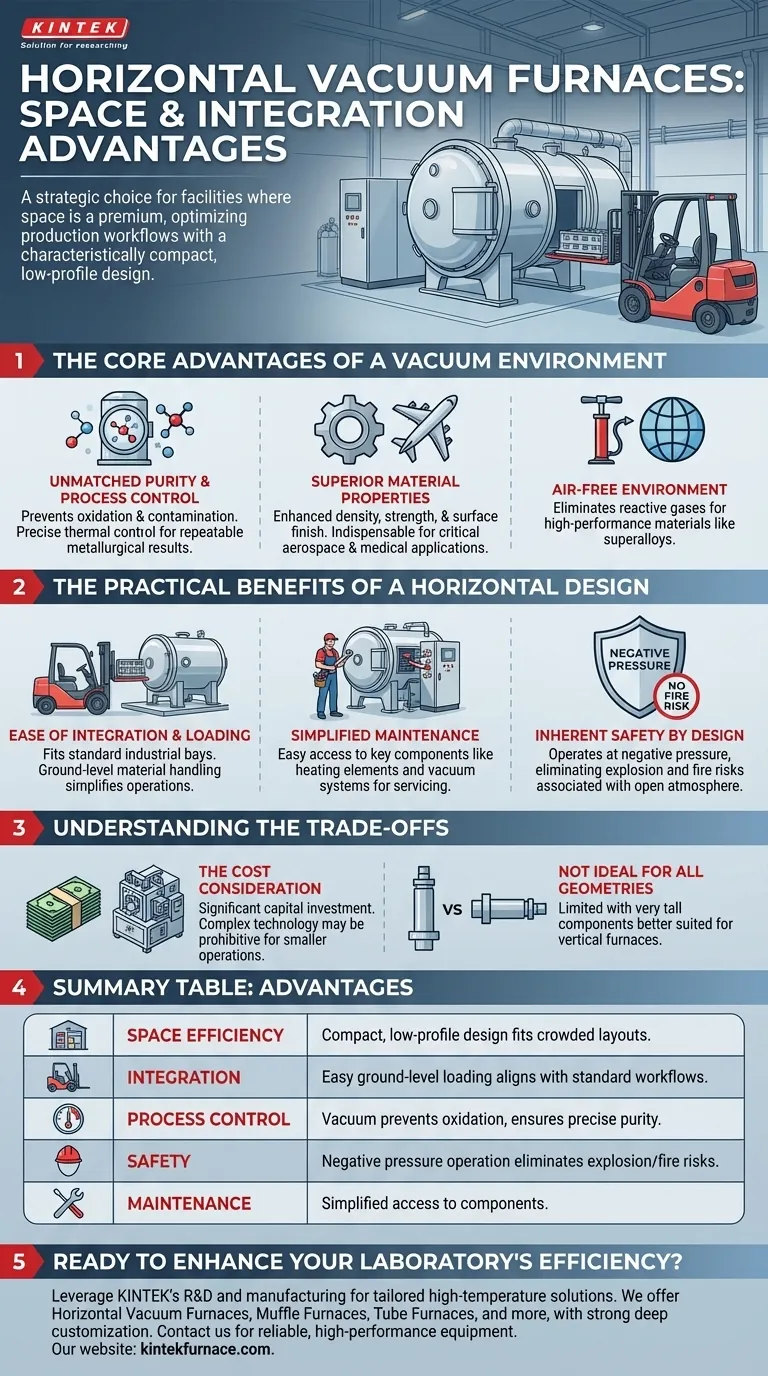

Las Ventajas Clave de un Entorno de Vacío

Antes de centrarnos en el diseño horizontal, es crucial comprender por qué se utilizan los hornos de vacío. Los beneficios provienen de realizar el tratamiento térmico en un entorno controlado y sin aire.

Pureza y Control de Proceso Inigualables

Un horno de vacío funciona eliminando la atmósfera, lo que previene la oxidación, descarburación y otras formas de contaminación a temperaturas elevadas. Esto es esencial para procesar materiales de alto rendimiento como superaleaciones, cerámicas avanzadas y metales reactivos.

Este entorno sin aire permite un control térmico increíblemente preciso, asegurando la uniformidad de la temperatura y resultados metalúrgicos repetibles. Los procesos a menudo son controlados por computadora, garantizando que cada lote cumpla con estándares de alta calidad idénticos.

Propiedades Superiores del Material

El resultado de este proceso controlado es una mejora en la calidad del material. Los componentes tratados en un horno de vacío exhiben densidad, resistencia y acabado superficial superiores.

Esto hace que la tecnología sea indispensable para aplicaciones críticas en la industria aeroespacial, médica y de fabricación avanzada, donde la integridad del material no es negociable.

Los Beneficios Prácticos de un Diseño Horizontal

Si bien el vacío proporciona los beneficios químicos y metalúrgicos, la orientación horizontal ofrece distintas ventajas logísticas.

Facilidad de Integración y Carga

La principal ventaja de un horno horizontal es su facilidad de integración. A diferencia de los hornos verticales que requieren una altura considerable para la carga y el acceso con grúa, las unidades horizontales se adaptan a las bahías industriales estándar.

La carga y descarga se realizan típicamente con carretillas elevadoras o carros de carga dedicados, lo que se alinea perfectamente con los flujos de trabajo comunes de manejo de materiales a nivel del suelo. Esto simplifica las operaciones y puede aumentar el rendimiento.

Mantenimiento Simplificado

El acceso para el mantenimiento suele ser más sencillo en un horno horizontal. Los componentes clave como los elementos calefactores, los paquetes de aislamiento y los sistemas de vacío suelen estar ubicados a lo largo de los lados o en la parte trasera de la cámara, lo que facilita el acceso y el servicio para los técnicos.

Seguridad Inherente por Diseño

Todos los hornos de vacío ofrecen un alto grado de seguridad. Al operar a presión negativa, eliminan el riesgo de explosión asociado con los recipientes a presión.

Además, el entorno con bajo contenido de oxígeno prácticamente elimina el riesgo de incendio, lo que los hace fundamentalmente más seguros que los hornos de calentamiento convencionales que operan en una atmósfera abierta.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es una solución universal. Una evaluación equilibrada requiere reconocer las limitaciones.

La Consideración del Costo

Los hornos de vacío representan una inversión de capital significativa. La tecnología es compleja y el costo puede ser prohibitivo para algunas aplicaciones o para operaciones más pequeñas.

La necesidad de esta inversión debe sopesarse con los requisitos específicos de sus materiales y los estándares de calidad que necesita alcanzar.

No Ideal para Todas las Geometrías de Piezas

La principal desventaja de un diseño horizontal es su limitación con ciertas formas de piezas. Componentes muy altos o largos que deben orientarse verticalmente durante el tratamiento son más adecuados para un horno vertical de carga superior o inferior.

Tomando la Decisión Correcta para su Objetivo

Su decisión debe estar impulsada por sus requisitos operativos y de materiales específicos.

- Si su enfoque principal es el procesamiento de materiales de alto rendimiento o reactivos: Un horno de vacío es innegociable, y un modelo horizontal proporciona un diseño altamente eficiente para la mayoría de los tamaños de piezas estándar.

- Si su enfoque principal es maximizar el rendimiento en una línea de producción: La carga sencilla a nivel del suelo y la integración del flujo de trabajo de un horno horizontal es una ventaja decisiva.

- Si su enfoque principal es el costo y está procesando materiales menos sensibles: Debe evaluar cuidadosamente si los beneficios de calidad de un entorno de vacío justifican la inversión en comparación con un horno de atmósfera más convencional.

En última instancia, seleccionar el horno adecuado consiste en alinear el diseño físico y las capacidades técnicas del equipo con sus objetivos únicos de producción y calidad.

Tabla Resumen:

| Aspecto | Ventajas |

|---|---|

| Eficiencia del Espacio | Diseño compacto y de bajo perfil que se adapta a diseños abarrotados sin necesidad de espacio vertical. |

| Integración | Fácil carga a nivel del suelo con carretillas elevadoras o carros, alineándose con los flujos de trabajo estándar. |

| Control del Proceso | El entorno de vacío previene la oxidación, asegura una temperatura precisa y la pureza del material. |

| Seguridad | La operación a presión negativa elimina los riesgos de explosión e incendio. |

| Mantenimiento | Acceso simplificado a componentes como elementos calefactores y aislamiento. |

¿Listo para mejorar la eficiencia de su laboratorio con una solución de horno de alta temperatura personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios opciones avanzadas como hornos de vacío horizontales, hornos de mufla, hornos tubulares, hornos rotativos, hornos de atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos de pureza de materiales, optimización del espacio e integración del flujo de trabajo. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso