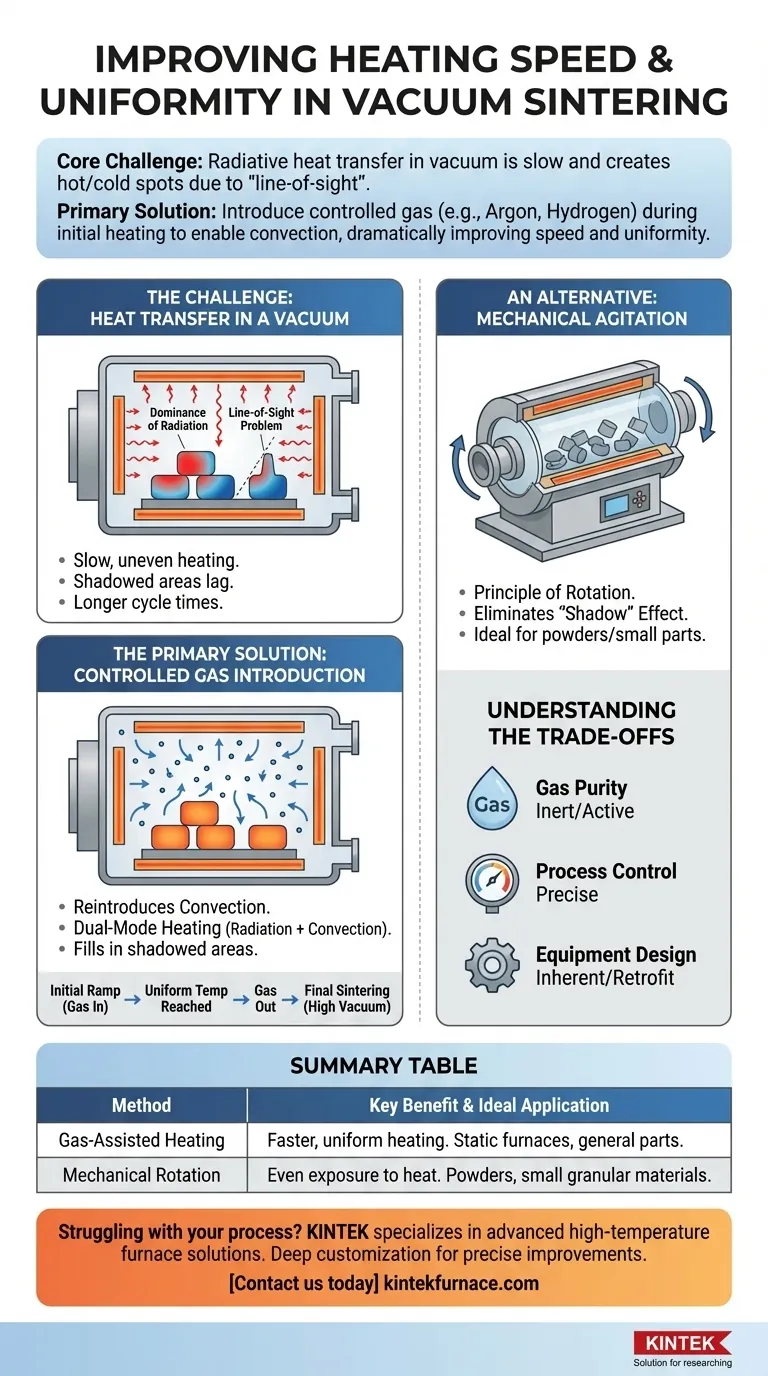

Para mejorar significativamente la velocidad de calentamiento y la uniformidad de la temperatura en la sinterización al vacío, el método más eficaz es introducir una cantidad controlada de gas de alta pureza, como argón o hidrógeno, durante la fase inicial de calentamiento. Esta técnica, a menudo denominada "calentamiento asistido por gas" o calentamiento a presión parcial, reintroduce la convección en el horno, superando las limitaciones inherentes de la transferencia de calor en un vacío puro. Para ciertos diseños de hornos, la rotación mecánica del tubo del horno cumple un propósito similar al asegurar que todas las superficies del material se calienten de manera uniforme.

El desafío principal del calentamiento al vacío es su dependencia exclusiva de la transferencia de calor por radiación, que es lenta y crea puntos calientes y fríos. Al añadir temporalmente un gas, se habilita la transferencia de calor por convección, que transporta eficientemente el calor a todas las superficies de las piezas, aumentando drásticamente tanto la velocidad de calentamiento como la uniformidad de la temperatura.

El Desafío Fundamental: Transferencia de Calor en Vacío

Para resolver este problema, primero debe comprender por qué ocurre. Un horno de vacío calienta de manera diferente a un horno atmosférico estándar, y esta diferencia es la raíz del problema.

El Dominio de la Radiación

En un alto vacío, prácticamente no hay moléculas de gas para transferir calor. Por lo tanto, el calor solo puede viajar desde los elementos calefactores a sus piezas a través de la radiación térmica.

El Problema de la "Línea de Visión"

El calentamiento por radiación es un proceso de "línea de visión". Las superficies que miran directamente a los elementos calefactores se calientan rápidamente, mientras que las superficies que están protegidas o a la "sombra" de otras piezas se calientan mucho más lentamente. Esto crea diferencias significativas de temperatura en una sola pieza y en toda la carga.

La Consecuencia: Calentamiento Lento e Irregular

Esta dependencia únicamente de la radiación es la razón por la que el calentamiento suele ser lento y no uniforme. El proceso está limitado por la rapidez con la que las áreas en sombra pueden ponerse al día, lo que depende de la conducción del calor a través del propio material. Esto conduce a tiempos de ciclo más largos y propiedades del material inconsistentes.

La Solución Principal: Introducción Controlada de Gas

Introducir un gas es una modificación de proceso simple pero potente que aborda directamente la física del problema.

Reintroduciendo la Convección

Cuando se reabastece el horno con una pequeña cantidad de gas inerte (por ejemplo, argón) a una presión parcial, se vuelve a habilitar la convección. Las moléculas de gas se calientan al entrar en contacto con los elementos, circulan por la cámara y transfieren ese calor a todas las superficies de sus piezas.

Un Sistema de Calentamiento de Modo Dual

Esto crea un sistema de modo dual altamente eficiente. Todavía se tiene el poder de la radiación, pero ahora está aumentado por la convección, que llena los vacíos y calienta las áreas "en sombra" a las que la radiación no puede llegar.

Implementación del Proceso

Esta técnica se utiliza típicamente solo durante la fase inicial de aumento de temperatura. Una vez que las piezas han alcanzado una temperatura uniforme cerca del punto de sinterización, el gas se bombea para restablecer el alto vacío requerido para la etapa final de sinterización.

Una Alternativa: Agitación Mecánica

Para aplicaciones específicas, el propio diseño del horno puede resolver el problema de la uniformidad.

El Principio de Rotación

En un horno de tubo rotatorio, todo el tubo del horno es girado lentamente por un motor. Esto es más común al sinterizar polvos o materiales pequeños y granulares.

Eliminando el Efecto de "Sombra"

Al voltear continuamente el material, la rotación asegura que todas las partículas estén expuestas a la fuente de calor radiante de manera uniforme a lo largo del tiempo. Esta acción mecánica previene directamente el sobrecalentamiento local y asegura un producto final altamente uniforme.

Comprendiendo las Ventajas y Desventajas

Aunque eficaces, estos métodos tienen consideraciones que deben gestionarse para una implementación exitosa.

Pureza y Reactividad del Gas

El gas que se introduce debe ser de alta pureza para evitar la contaminación o reacciones químicas no deseadas. Los gases inertes como el argón se utilizan para evitar reacciones, mientras que los gases activos como el hidrógeno pueden utilizarse intencionalmente como agente reductor para limpiar las superficies de las piezas.

Control del Proceso

La implementación del calentamiento asistido por gas requiere un sistema de horno capaz de un control preciso de la presión. Debe poder introducir una presión parcial específica y luego evacuarla de manera eficiente en el momento adecuado del ciclo.

Diseño del Equipo

La rotación mecánica es una característica inherente del horno. No se puede adaptar a un horno estático estándar y es más adecuada para materiales que pueden voltearse sin sufrir daños.

Aplicando la Técnica Correcta para Su Objetivo

Su elección de método depende de su equipo y de los problemas específicos que enfrente.

- Si su objetivo principal es mejorar un horno estático existente: La solución más práctica es implementar un relleno de gas a presión parcial durante el aumento inicial de la temperatura para mejorar la convección.

- Si su objetivo principal es diseñar un nuevo proceso para polvos o piezas pequeñas: Un horno de tubo rotatorio es una excelente opción que proporciona una uniformidad de temperatura inherente mediante medios mecánicos.

Al comprender que el desafío principal es superar las limitaciones de la transferencia de calor por radiación, puede controlar su proceso con confianza para lograr resultados más rápidos y uniformes.

Tabla Resumen:

| Método | Beneficio Clave | Aplicación Ideal |

|---|---|---|

| Calentamiento Asistido por Gas | Mejora la convección para un calentamiento más rápido y uniforme | Hornos estáticos, piezas generales |

| Rotación Mecánica | Asegura una exposición uniforme a las fuentes de calor | Polvos, materiales granulares pequeños |

¿Tiene problemas con un calentamiento lento o irregular en su sinterización al vacío? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan mejoras precisas en la velocidad de calentamiento y la uniformidad de la temperatura para su laboratorio. Contáctenos hoy para discutir cómo podemos optimizar su proceso de sinterización y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores