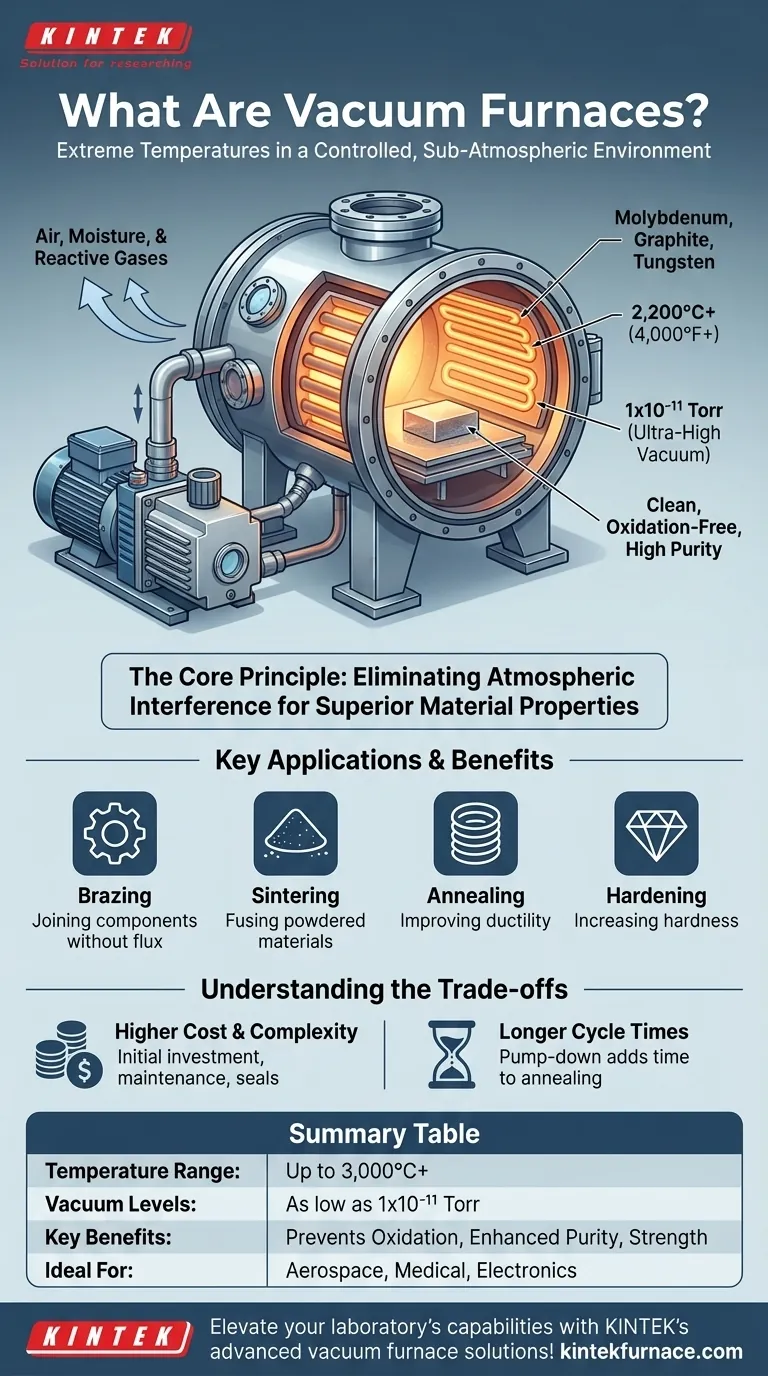

En esencia, un horno de vacío es una cámara especializada que calienta materiales a temperaturas extremas en un entorno controlado, subatmosférico. Al eliminar el aire y otros gases reactivos antes de calentar, estos hornos previenen la oxidación y la contaminación, lo cual es fundamental para procesar materiales de alto rendimiento. Operan bajo un amplio rango de condiciones, con temperaturas que pueden superar los 2,200 °C (4,000 °F) y niveles de vacío tan bajos como 1x10⁻¹¹ Torr.

El verdadero propósito de un horno de vacío no es solo generar calor; es crear un entorno ultrapuro. Al eliminar la interferencia atmosférica, permite procesos térmicos que dan como resultado materiales con resistencia, limpieza e integridad estructural superiores.

Cómo un horno de vacío logra resultados superiores

Las capacidades únicas de un horno de vacío provienen de su capacidad para controlar con precisión el entorno en el que se calienta y enfría un material.

El principio fundamental: eliminar la atmósfera

El proceso comienza colocando los materiales dentro de una cámara sellada y robusta. Luego, un sofisticado sistema de bombas elimina el aire y la humedad de esta cámara.

Este paso crítico elimina el oxígeno y otros gases reactivos que de otro modo causarían oxidación, decoloración o contaminación a altas temperaturas. El resultado es un acabado superficial excepcionalmente limpio y brillante en la pieza final.

Creando el vacío

El nivel de vacío es un parámetro operativo clave. Para muchas aplicaciones industriales, un vacío medio o alto es suficiente.

Sin embargo, para componentes electrónicos, médicos o aeroespaciales sensibles, los hornos pueden alcanzar niveles de vacío ultra alto, creando un entorno que es casi un vacío perfecto. Esto asegura absolutamente ninguna interferencia atmosférica durante el proceso.

Alcanzando temperaturas extremas

Una vez que se establece el vacío, potentes elementos calefactores calientan la carga de trabajo. Estos elementos a menudo están hechos de materiales de alta temperatura como molibdeno, grafito o tungsteno.

Estos sistemas pueden alcanzar temperaturas excepcionalmente uniformes, a menudo en el rango de 800 °C a más de 3,000 °C (1,500 °F a 5,400 °F), con un control digital preciso que asegura que el material se caliente exactamente como se requiere.

Garantizando la repetibilidad del proceso

Los hornos de vacío modernos están totalmente automatizados. Todo el ciclo, desde el bombeo para crear el vacío hasta el perfil de calentamiento específico y el enfriamiento o templado controlado, es gestionado por una computadora.

Esta automatización garantiza que cada pieza procesada bajo una receta específica reciba exactamente el mismo tratamiento, asegurando una alta repetibilidad y calidad constante.

Las aplicaciones y beneficios clave

El entorno controlado de un horno de vacío desbloquea procesos y propiedades de materiales que son imposibles de lograr en un horno atmosférico convencional.

Pureza y propiedades mejoradas

Al prevenir reacciones con la atmósfera, los hornos de vacío producen piezas con mayor pureza y propiedades mecánicas mejoradas. Esto es esencial para superaleaciones, titanio y cerámicas avanzadas utilizadas en aplicaciones exigentes.

Durante el calentamiento, el vacío también puede ayudar a extraer impurezas atrapadas o gases residuales del interior del propio material, un proceso conocido como desgasificación, mejorando aún más su calidad.

Versatilidad en el procesamiento térmico

Los hornos de vacío no se limitan a una sola tarea. Son muy versátiles y se utilizan para una amplia gama de procesos críticos, que incluyen:

- Soldadura fuerte (Brazing): Unir componentes con un metal de aporte, creando uniones fuertes y limpias sin usar fundente.

- Sinterización: Fusionar materiales en polvo para crear una masa sólida.

- Recocido (Annealing): Ablandar metales para mejorar la ductilidad y reducir las tensiones internas.

- Templado (Hardening): Calentar y luego enfriar rápidamente un material para aumentar su dureza.

Comprender las compensaciones

Aunque son increíblemente potentes, los hornos de vacío no son la solución para todas las necesidades de procesamiento térmico. Su precisión y capacidades conllevan consideraciones específicas.

Mayor costo inicial y complejidad

Los sistemas de vacío son inherentemente más complejos que sus homólogos atmosféricos. La necesidad de cámaras robustas, bombas de alto rendimiento, sellos y sistemas de control avanzados resulta en una inversión inicial y un costo de mantenimiento significativamente mayores.

Tiempos de ciclo más largos

El proceso de crear un vacío, conocido como "bombeo", añade tiempo al inicio de cada ciclo. Para aplicaciones donde la velocidad es primordial y la oxidación no es una preocupación importante, un horno de cinta continua tradicional puede ser más eficiente.

Compatibilidad de materiales

Ciertos materiales pueden ser problemáticos en el vacío. Los materiales con altas presiones de vapor pueden desgasificarse excesivamente, contaminando potencialmente el interior del horno u otras piezas de la carga. Es esencial una evaluación cuidadosa del material que se está procesando.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada depende completamente de los requisitos de su material y producto final.

- Si su enfoque principal es la pureza y el rendimiento del material: Un horno de vacío es esencial para procesar aleaciones sensibles, metales de grado médico o componentes aeroespaciales donde la oxidación es inaceptable.

- Si su enfoque principal es la unión de alta resistencia: El entorno ultralimpiio de un horno de vacío es ideal para la soldadura fuerte, ya que previene la formación de óxido que debilitaría la unión.

- Si su enfoque principal es el tratamiento de aceros comunes de alto volumen y rentables: Un horno atmosférico tradicional a menudo proporciona una solución más económica y rápida cuando una ligera oxidación superficial es tolerable.

En última instancia, elegir un horno de vacío es una decisión estratégica para priorizar la integridad del material y el control del proceso sobre la simplicidad operativa.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura | Hasta 3,000°C (5,400°F) o superior |

| Niveles de vacío | Tan bajo como 1x10⁻¹¹ Torr |

| Beneficios clave | Previene la oxidación, asegura la pureza, mejora la resistencia del material |

| Aplicaciones comunes | Soldadura fuerte, sinterización, recocido, templado |

| Ideal para | Aeroespacial, médico, electrónica y aleaciones de alto rendimiento |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo pureza, repetibilidad y rendimiento superiores para materiales como superaleaciones y cerámicas. No permita que la contaminación frene su progreso: contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar sus procesos térmicos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima