En esencia, el papel de un horno de vacío en la fabricación de dispositivos médicos es realizar tratamientos térmicos a alta temperatura en un entorno controlado libre de gases atmosféricos. Esto previene la oxidación y la contaminación, asegurando que componentes como implantes e instrumentos quirúrgicos cumplan con los más altos estándares absolutos de pureza, resistencia y seguridad del paciente.

La visión crucial es que, para los dispositivos médicos, el "vacío" es más importante que el "horno". Si bien el calor da forma al material, el vacío lo protege, garantizando un nivel de limpieza e integridad estructural que es imposible de lograr en un horno atmosférico estándar.

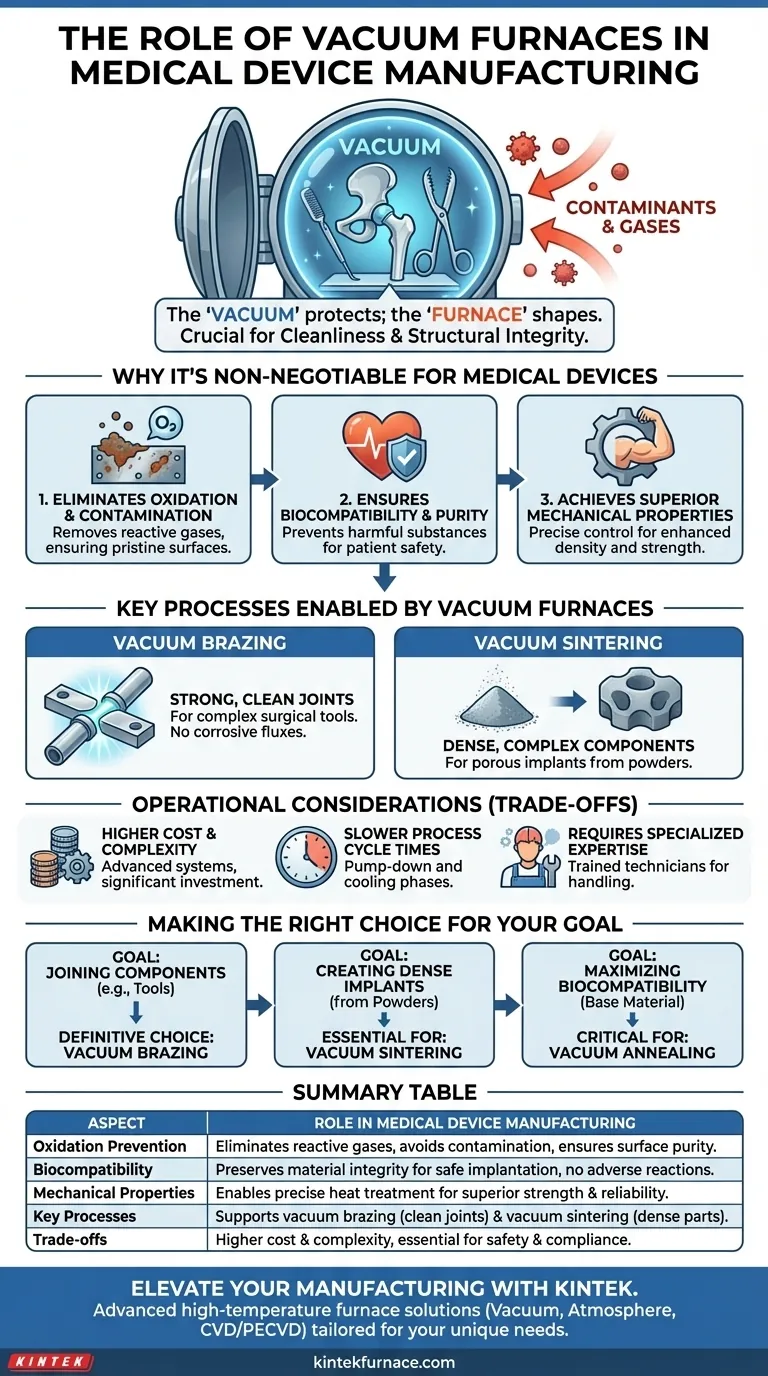

Por qué el vacío es innegociable para los dispositivos médicos

La decisión de utilizar un horno de vacío está impulsada por los requisitos estrictos e innegociables del campo médico. El entorno en el que se procesa un material impacta directamente su rendimiento final y su seguridad.

Eliminación de la oxidación y la contaminación

A altas temperaturas, los gases reactivos del aire —principalmente el oxígeno— reaccionan con la superficie de la mayoría de los metales. Esto crea una capa de óxido quebradiza y descolorida que compromete la integridad del material.

Un horno de vacío elimina estos gases reactivos antes de que comience el calentamiento. Esto asegura que la superficie de la pieza permanezca prístina, brillante y libre de cualquier contaminante que pueda causar reacciones adversas en un paciente.

Garantizar la biocompatibilidad y la pureza

Para cualquier dispositivo destinado a la implantación, la biocompatibilidad es la principal preocupación. El material no debe liberar sustancias nocivas ni provocar una respuesta inmunitaria.

Al prevenir la formación de óxidos y otros compuestos superficiales, el procesamiento al vacío es un paso fundamental para preservar la pureza y biocompatibilidad inherentes de materiales como el titanio y el acero inoxidable.

Logro de propiedades mecánicas superiores

Los hornos de vacío permiten un control extremadamente preciso de los ciclos de calentamiento y enfriamiento. Este entorno controlado posibilita procesos como el recocido y la sinterización para producir piezas con densidad, resistencia y fiabilidad mejoradas.

La ausencia de interferencia atmosférica garantiza que las propiedades finales del material sean consistentes y cumplan con las especificaciones exactas de ingeniería, lo cual es vital para aplicaciones de alta tensión como los implantes ortopédicos.

Procesos clave habilitados por hornos de vacío

Los hornos de vacío no se utilizan para una sola tarea; son plataformas versátiles para varios procesos críticos de fabricación que son fundamentales para la tecnología médica moderna.

Soldadura fuerte al vacío para uniones limpias y resistentes

La soldadura fuerte al vacío (brazing) es un proceso utilizado para unir múltiples componentes en un solo conjunto utilizando un metal de aporte. Es esencial para crear instrumentos quirúrgicos complejos y equipos de diagnóstico.

El proceso se realiza al vacío, lo que da como resultado uniones excepcionalmente fuertes, limpias y herméticas sin el uso de fundentes corrosivos. Esta limpieza es vital para los instrumentos que deben esterilizarse repetidamente.

Sinterización al vacío para componentes densos y complejos

La sinterización al vacío se utiliza para fusionar materiales en polvo (metálicos o cerámicos) en una pieza sólida y de alta densidad. Esta es una tecnología clave para producir componentes de forma intrincada que son difíciles de mecanizar.

Este proceso es fundamental para la fabricación de ciertos tipos de implantes porosos que fomentan el crecimiento óseo, así como para crear componentes cerámicos muy duraderos con una resistencia mecánica superior.

Comprender las compensaciones

Aunque son indispensables para resultados de alta calidad, la tecnología de hornos de vacío es una elección estratégica con consideraciones operativas específicas.

Mayor coste inicial y complejidad

Los hornos de vacío son sistemas sofisticados que representan una inversión de capital significativa en comparación con los hornos atmosféricos tradicionales. Incorporan bombas de vacío, sellos y sistemas de control complejos.

Tiempos de ciclo de proceso más lentos

Lograr un alto vacío no es instantáneo. El tiempo necesario para evacuar la cámara antes de calentar y para enfriar las piezas al vacío puede resultar en tiempos de ciclo generales más largos.

Requisito de experiencia especializada

Operar y mantener un horno de vacío requiere técnicos altamente capacitados. El manejo adecuado es crucial para prevenir fugas, gestionar el desgasificado de materiales y garantizar resultados consistentes y repetibles.

Tomar la decisión correcta para su objetivo

La aplicación de la tecnología de horno de vacío está directamente ligada a los requisitos específicos del componente médico que se está fabricando.

- Si su enfoque principal es unir componentes para herramientas quirúrgicas o equipos de diagnóstico: La soldadura fuerte al vacío es la opción definitiva para crear uniones limpias, de alta resistencia y herméticamente selladas.

- Si su enfoque principal es crear implantes densos de forma compleja a partir de polvos: La sinterización al vacío es esencial para lograr las propiedades mecánicas y la pureza microestructural requeridas.

- Si su enfoque principal es maximizar la biocompatibilidad de un material base: Los tratamientos térmicos al vacío, como el recocido, son fundamentales para purificar el material y asegurar su integridad superficial.

En última instancia, invertir en tecnología de horno de vacío es una inversión directa en la fiabilidad del producto y, lo que es más importante, en la seguridad del paciente.

Tabla de resumen:

| Aspecto | Función en la fabricación de dispositivos médicos |

|---|---|

| Prevención de la oxidación | Elimina gases reactivos para evitar la contaminación y asegurar la pureza superficial. |

| Biocompatibilidad | Preserva la integridad del material para una implantación segura sin reacciones adversas. |

| Propiedades mecánicas | Permite un tratamiento térmico preciso para obtener resistencia y fiabilidad superiores en los componentes. |

| Procesos clave | Admite la soldadura fuerte al vacío para uniones limpias y la sinterización al vacío para piezas densas. |

| Compensaciones | Mayor coste y complejidad, pero esencial para la seguridad del paciente y el cumplimiento normativo. |

¿Listo para elevar su fabricación de dispositivos médicos con soluciones de tratamiento térmico fiables y de alta pureza? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios y fabricantes de dispositivos médicos. Nuestra línea de productos, que incluye hornos de vacío y con atmósfera, hornos mufla, tubulares, rotatorios y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Asegúrese de que sus dispositivos cumplan con los más altos estándares de pureza y seguridad: contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior