En esencia, un entorno de vacío mejora la calidad de la pieza de trabajo durante la sinterización al crear una atmósfera controlada y ultrapura. Esto previene reacciones químicas no deseadas, elimina las impurezas incrustadas y permite que el material se densifique de manera uniforme, lo que da como resultado un producto final con pureza, resistencia y acabado superficial superiores.

Al eliminar los elementos reactivos y disruptivos del aire, la sinterización por vacío cambia el enfoque de simplemente calentar un material a refinarlo fundamentalmente. Este proceso desbloquea todo el potencial de las propiedades intrínsecas del material.

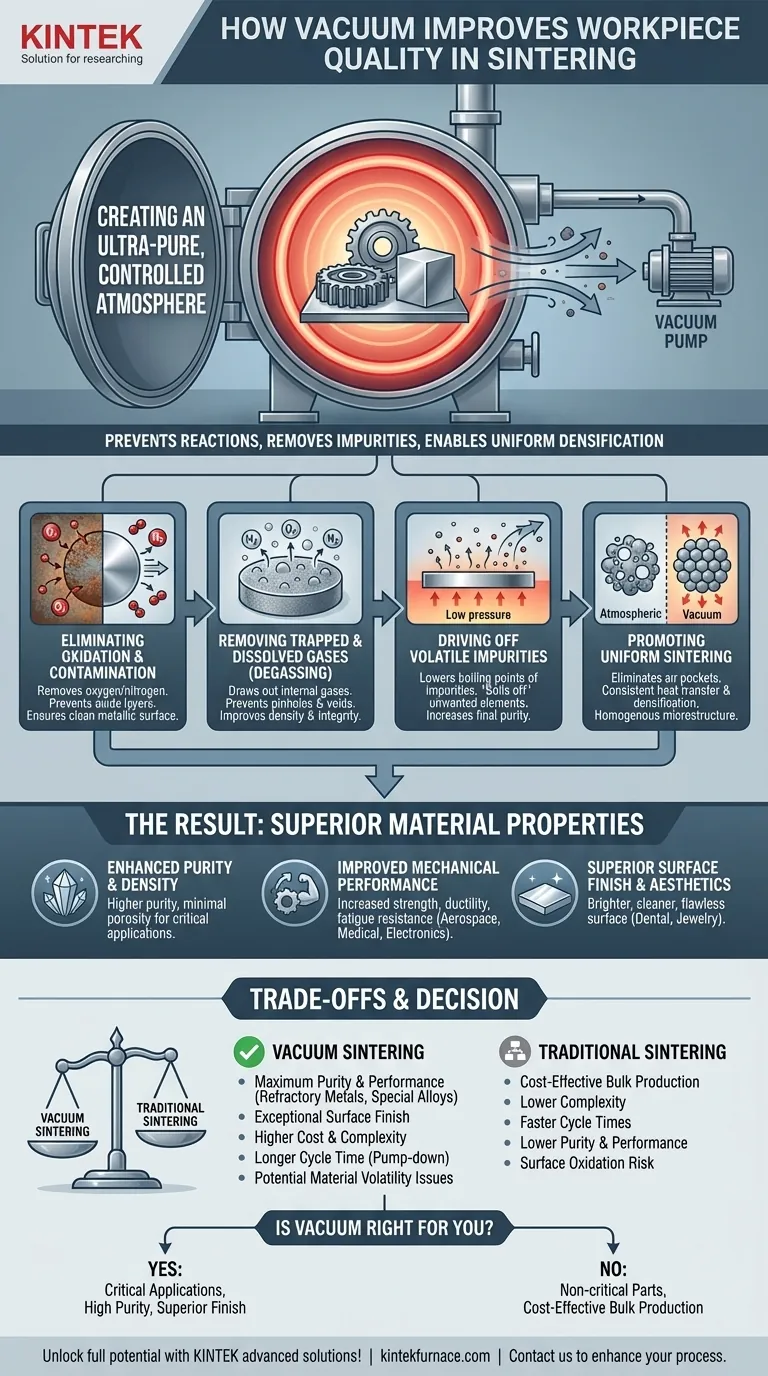

Los mecanismos centrales: cómo el vacío purifica y protege

Para comprender los beneficios, debemos observar los procesos físicos y químicos específicos que permite un vacío. No es simplemente la ausencia de aire, sino la eliminación activa de contaminantes en múltiples niveles.

Eliminación de la oxidación y la contaminación

El beneficio más inmediato de un vacío es la eliminación de los gases atmosféricos, principalmente oxígeno y nitrógeno.

Cuando se calientan, muchos materiales reaccionan fácilmente con el oxígeno, formando capas de óxido frágiles e indeseables en su superficie. Un horno de vacío elimina estos gases reactivos, previniendo completamente la oxidación y asegurando que la superficie del material permanezca limpia y metálica.

Eliminación de gases atrapados y disueltos

Muchos polvos metálicos en bruto contienen gases como hidrógeno, oxígeno y nitrógeno que están disueltos dentro del propio material.

Durante el calentamiento en un vacío, estos gases atrapados son extraídos de la pieza de trabajo, un proceso conocido como desgasificación. Esto es fundamental para prevenir la formación de vacíos microscópicos u orificios, que comprometen la densidad y la integridad estructural del material.

Expulsión de impurezas volátiles

El entorno de baja presión de un vacío reduce efectivamente el punto de ebullición de muchas sustancias.

Este principio se utiliza para eliminar las impurezas volátiles que puedan estar presentes en la materia prima. A medida que la pieza de trabajo se calienta, estos elementos no deseados esencialmente se "evaporan" y son evacuados por la bomba de vacío, lo que resulta en un producto final significativamente más puro.

Promoción de la sinterización uniforme

En un horno atmosférico, los bolsillos de aire atrapado pueden impedir la unión uniforme de las partículas del material.

Un vacío elimina este problema, permitiendo una transferencia de calor y una densificación de las piezas más consistentes. Esto conduce a una microestructura más homogénea y una distribución más uniforme de los elementos de la aleación, lo cual es vital para el rendimiento de las aleaciones especiales.

El resultado: propiedades superiores del material

La purificación y protección ofrecidas por el entorno de vacío se traducen directamente en mejoras medibles en la pieza de trabajo final.

Pureza y densidad mejoradas

Al eliminar óxidos, gases disueltos y contaminantes volátiles, el producto final logra un nivel mucho mayor de pureza y densidad. Esto es esencial para aplicaciones de alto rendimiento donde incluso trazas de impurezas pueden provocar fallos.

Rendimiento mecánico mejorado

Un material más denso y puro con una porosidad mínima exhibe propiedades mecánicas superiores. Esto incluye mayor resistencia, ductilidad y resistencia a la fatiga, haciendo que las piezas sinterizadas al vacío sean ideales para funciones exigentes en las industrias aeroespacial, médica y electrónica.

Acabado superficial y estética superiores

La prevención de la oxidación superficial da como resultado un acabado más brillante, limpio y consistente. Esto no es solo un signo de alta calidad, sino un requisito fundamental para productos como cerámicas dentales, implantes médicos y joyería de metales preciosos.

Comprensión de las compensaciones

Aunque es muy eficaz, la sinterización por vacío no es una solución universal. Implica consideraciones y compensaciones específicas en comparación con los hornos atmosféricos tradicionales.

Costo y complejidad

Los hornos de vacío son inherentemente más complejos y caros de comprar, operar y mantener que sus homólogos atmosféricos. La necesidad de bombas de vacío, sellos y sistemas de control robustos aumenta el costo total.

Tiempo de ciclo

Lograr un vacío profundo y asegurar un entorno sin fugas requiere tiempo. Esta fase de "bombeo" puede extender el tiempo total del ciclo del proceso de sinterización.

Volatilidad del material

El mismo mecanismo que elimina las impurezas volátiles también puede actuar en su contra. Si su aleación contiene elementos esenciales con una alta presión de vapor (una tendencia a evaporarse), el vacío puede extraerlos involuntariamente, alterando la composición final del material. Esto requiere un control cuidadoso de la temperatura y los niveles de vacío.

¿Es la sinterización por vacío adecuada para su aplicación?

Elegir el proceso de sinterización correcto depende completamente de las propiedades requeridas de su producto final.

- Si su enfoque principal es la máxima pureza y rendimiento: La sinterización por vacío es la opción superior para metales refractarios (tungsteno, molibdeno), aleaciones especiales y componentes para aplicaciones críticas como la aeroespacial o los implantes médicos.

- Si su enfoque principal es un acabado superficial excepcional: El proceso es ideal para piezas donde la estética y una superficie impecable son primordiales, como en cerámicas dentales o joyería de alta gama.

- Si su enfoque principal es la producción masiva rentable de piezas no críticas: Un horno atmosférico tradicional puede ser más económico si la alta pureza y las propiedades mecánicas mejoradas proporcionadas por un vacío no son estrictamente necesarias.

Al dominar el entorno en el que se forma un material, finalmente se domina la calidad del producto final.

Tabla de resumen:

| Mecanismo | Beneficio |

|---|---|

| Elimina la oxidación | Previene las reacciones superficiales, asegurando superficies limpias y metálicas |

| Elimina gases atrapados | Reduce orificios y vacíos, mejorando la densidad e integridad |

| Expulsa impurezas volátiles | Aumenta la pureza del material al eliminar contaminantes |

| Promueve la sinterización uniforme | Asegura una densificación y microestructura consistentes |

| Propiedades resultantes | Mayor resistencia, ductilidad, resistencia a la fatiga y acabado superficial |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de sinterización por vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando pureza, resistencia y acabado superiores para aplicaciones críticas en aeroespacial, médica y electrónica. No se conforme con menos: contáctenos hoy para discutir cómo podemos mejorar su proceso de sinterización y lograr resultados sobresalientes.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material