En esencia, el sinterizado al vacío reduce los costes de fabricación al crear piezas superiores de forma casi neta que requieren menos pasos de procesamiento secundario. Al eliminar los gases atmosféricos, el proceso previene la oxidación y la contaminación, lo que conduce a una mayor resistencia del material y a muchos menos residuos, lo que se traduce directamente en menores gastos generales de producción.

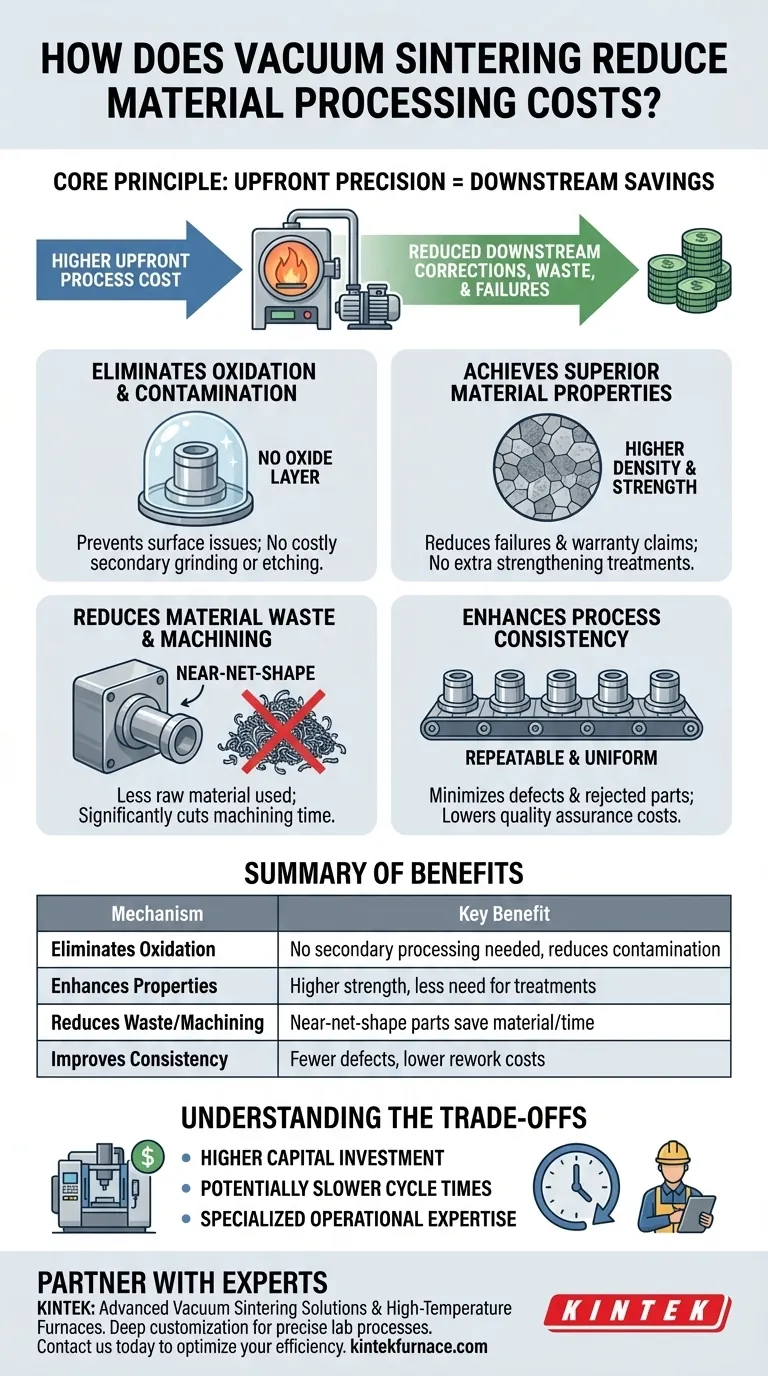

El principio fundamental de ahorro de costes del sinterizado al vacío es un cambio en la inversión: implica un mayor coste inicial del proceso para reducir drásticamente o eliminar las costosas correcciones posteriores, el desperdicio de material y los fallos del producto.

Los mecanismos centrales de reducción de costes

Para comprender los beneficios financieros, primero debe comprender las ventajas técnicas que el sinterizado al vacío proporciona sobre los métodos atmosféricos tradicionales. Cada ventaja mitiga directamente una fuente común de coste de fabricación.

Eliminación de la oxidación y la contaminación

En un horno convencional, la presencia de oxígeno y otros gases atmosféricos provoca la formación de una capa de óxido no deseada en la superficie del material, especialmente a altas temperaturas de sinterización.

La eliminación de esta capa requiere procesos secundarios costosos y lentos, como el rectificado, el grabado químico o el mecanizado. El sinterizado al vacío elimina la atmósfera, evitando que se produzca la oxidación desde el principio y entregando una pieza limpia directamente desde el horno.

Esto es especialmente crítico para materiales reactivos como el titanio o ciertos aceros especiales, donde incluso trazas de oxígeno pueden comprometer la integridad estructural del material, provocando que las piezas sean desechadas.

Lograr propiedades superiores del material

El entorno de vacío permite calentar los materiales a temperaturas más altas sin el riesgo de vaporización que se produciría a presión atmosférica normal.

Esto permite un proceso de densificación más completo, lo que resulta en piezas con mayor densidad, resistencia superior y mayor resistencia al desgaste. Un producto final más fuerte y duradero reduce los costes a largo plazo asociados con reclamaciones de garantía, reemplazos y fallos en campo.

Además, debido a que las propiedades inherentes son superiores, los costosos tratamientos de fortalecimiento secundarios, como el endurecimiento superficial o el recubrimiento, pueden volverse innecesarios.

Reducción del desperdicio de material y el mecanizado

El sinterizado al vacío es excepcionalmente eficaz para producir piezas de forma casi neta, componentes que salen del horno muy cerca de sus dimensiones finales.

Esto es particularmente valioso para piezas pequeñas o geométricamente complejas. Al minimizar la diferencia entre la pieza sinterizada y el diseño final, se reducen drásticamente los costes en dos áreas:

- Materia prima: Se utiliza y, posteriormente, se desperdicia menos material.

- Mecanizado: El mecanizado posterior a la sinterización es una de las etapas más caras y que más tiempo consumen en la fabricación. Reducirlo ahorra dinero y tiempo de producción significativos.

Mejora de la consistencia del proceso

Un vacío proporciona un entorno altamente controlado y repetible. Factores como la distribución uniforme de la presión y la ausencia de variables atmosféricas conducen a una consistencia excepcional entre lotes.

Este alto nivel de control del proceso minimiza la tasa de defectos y piezas rechazadas, reduciendo el coste del aseguramiento de la calidad y la reelaboración.

Comprensión de las compensaciones (Trade-offs)

Aunque es potente, el sinterizado al vacío no es una solución universalmente superior. Su rentabilidad depende de la aplicación, y debe considerar sus compensaciones inherentes frente a los métodos convencionales.

Mayor inversión de capital inicial

Los hornos de vacío son significativamente más complejos y caros de comprar e instalar que sus homólogos atmosféricos. Esto representa un gasto de capital inicial sustancial que debe justificarse mediante los ahorros a largo plazo.

Tiempos de ciclo potencialmente más lentos

El proceso de crear un vacío y controlar cuidadosamente el ciclo térmico puede llevar más tiempo que un ciclo de sinterización atmosférica convencional. Esto puede reducir el rendimiento general, lo que puede ser un factor crítico en escenarios de fabricación de gran volumen.

Experiencia operativa especializada

Operar y mantener un horno de vacío requiere técnicos más cualificados. La necesidad de conocimientos especializados en tecnología de vacío, detección de fugas y mantenimiento del sistema puede traducirse en mayores costes laborales y requisitos de formación.

¿Es el sinterizado al vacío la opción correcta para su aplicación?

La decisión de utilizar el sinterizado al vacío debe ser estratégica y basarse en sus objetivos de fabricación primarios y requisitos de material.

- Si su enfoque principal son los materiales reactivos o de alto rendimiento (p. ej., titanio, acero inoxidable de grado médico): El coste casi siempre está justificado, ya que a menudo es la única forma de prevenir la contaminación y lograr las propiedades del material requeridas.

- Si su enfoque principal es producir piezas complejas de forma casi neta: El ahorro significativo por la reducción del mecanizado y el desperdicio de material a menudo proporciona un retorno claro de la inversión inicial.

- Si su enfoque principal es la producción en masa de piezas sencillas y de bajo coste a partir de materiales no reactivos: El sinterizado atmosférico convencional es probablemente más rentable debido a su mayor rendimiento y menor coste de equipo.

En última instancia, el sinterizado al vacío reduce el coste total invirtiendo en precisión del proceso por adelantado para eliminar problemas e ineficiencias costosas posteriores.

Tabla de resumen:

| Mecanismo de reducción de costes | Beneficio clave |

|---|---|

| Elimina la oxidación | No se necesita procesamiento secundario, reduce la contaminación |

| Mejora las propiedades del material | Mayor resistencia, menor necesidad de tratamientos |

| Reduce el desperdicio y el mecanizado | Las piezas de forma casi neta ahorran material y tiempo |

| Mejora la consistencia del proceso | Menos defectos, menores costes de reelaboración |

¿Listo para reducir sus costes de procesamiento de materiales con soluciones avanzadas de sinterizado al vacío? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como Hornos de Vacío y Atmósfera, Hornos de Muffle, Tubo y Rotatorios, así como Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, ofreciendo un rendimiento superior y eficiencia de costes. Contáctenos hoy para analizar cómo podemos optimizar los procesos de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura