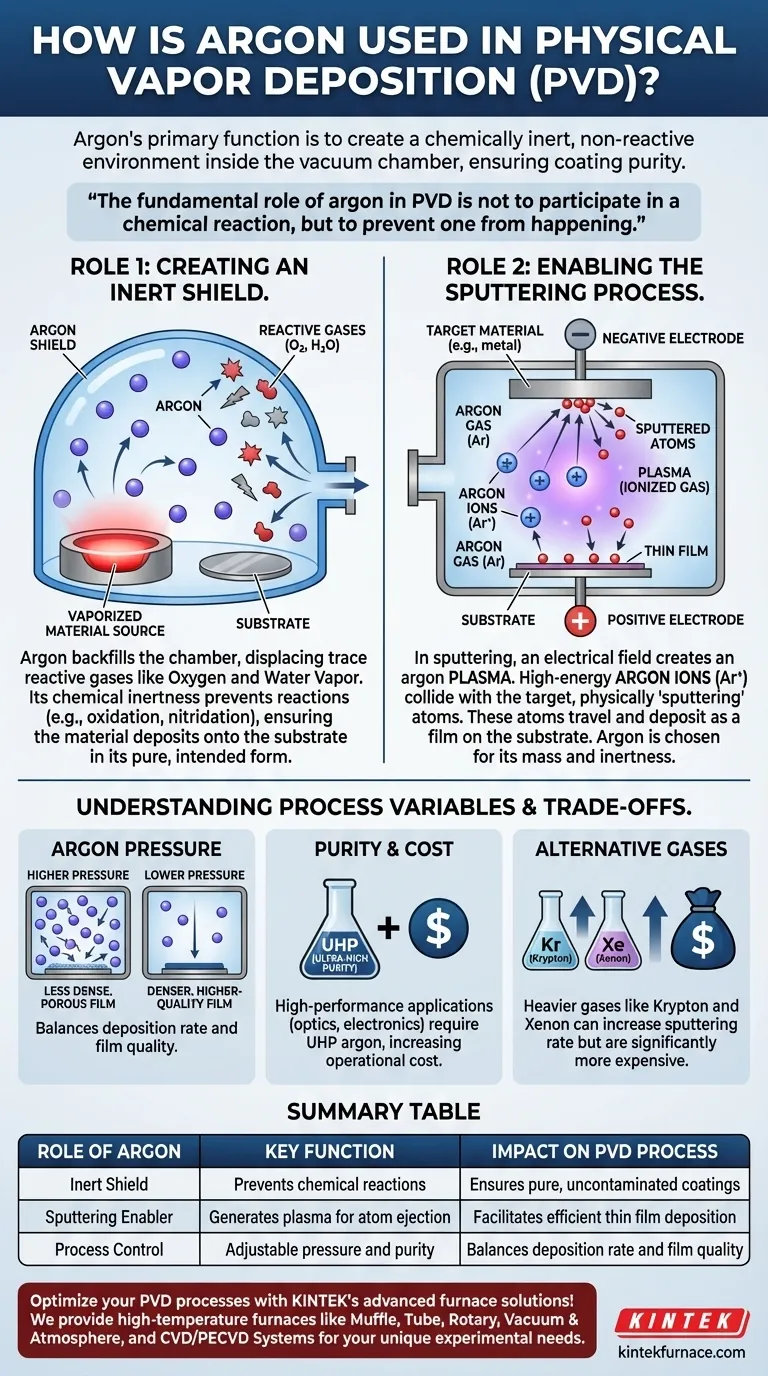

En la deposición física de vapor (PVD), la función principal del argón es crear un entorno químicamente inerte y no reactivo dentro de la cámara de vacío. Esto evita que el material de recubrimiento vaporizado y caliente reaccione con gases residuales como el oxígeno o el vapor de agua. Al proteger el material durante su tránsito desde la fuente hasta el sustrato, el argón garantiza que el recubrimiento final sea puro y esté libre de contaminación.

El papel fundamental del argón en PVD no es participar en una reacción química, sino evitar que ocurra. Actúa como un escudo inerte, protegiendo la pureza del material de recubrimiento y, en muchos casos, sirviendo como el medio físico para generar el vapor del material en sí.

Los roles duales del argón en PVD

El argón es el gas de trabajo de PVD por dos razones distintas, pero igualmente críticas. Sirve como manta protectora y, en el método PVD más común, como proyectil físico.

Función 1: Creación de un escudo inerte

El proceso PVD se lleva a cabo en alto vacío y a temperaturas elevadas, condiciones que hacen que los materiales sean muy susceptibles a las reacciones químicas.

Incluso trazas de gases reactivos pueden tener un impacto negativo significativo. Por ejemplo, el oxígeno puede formar óxidos y el nitrógeno puede formar nitruros en el material vaporizado, alterando sus propiedades previstas.

Al rellenar la cámara de vacío con argón de alta pureza, se desplazan estos gases reactivos residuales. La inercia química del argón significa que no reaccionará con el material de recubrimiento, asegurando que se deposite en el sustrato en su forma pura e intencionada.

Función 2: Habilitación del proceso de pulverización catódica (sputtering)

Además de proporcionar una atmósfera protectora, el argón es el facilitador clave de la deposición por pulverización catódica, un tipo principal de PVD.

En la pulverización catódica, se aplica un campo eléctrico dentro de la cámara llena de argón, que despoja a los átomos de argón de sus electrones y crea un plasma, un gas ionizado y brillante.

Estos iones de argón recién formados y cargados positivamente son entonces acelerados por un fuerte campo eléctrico, lo que hace que colisionen con el material fuente, conocido como el "blanco" (target).

La fuerza de estas colisiones es lo suficientemente fuerte como para arrancar físicamente los átomos del blanco, "pulverizándolos" a la fase de vapor. Estos átomos pulverizados viajan luego a través de la cámara y se depositan como una película delgada sobre el sustrato. Se utiliza argón porque tiene suficiente masa para expulsar eficazmente los átomos del blanco, pero sigue siendo químicamente inerte durante todo el proceso.

Comprensión de las compensaciones y las variables del proceso

Aunque el argón es esencial, su uso implica decisiones críticas de control de procesos que afectan directamente al producto final. Una mala gestión de estas variables puede provocar recubrimientos de baja calidad.

El impacto de la presión del argón

La presión del gas argón dentro de la cámara es un parámetro de control clave. Representa una compensación entre la velocidad de deposición y la calidad de la película.

Una mayor presión de argón aumenta la probabilidad de colisiones entre los átomos pulverizados y el gas argón. Esto puede dispersar el material de recubrimiento, reduciendo su energía y pudiendo dar lugar a una película menos densa y más porosa.

Una menor presión de argón permite que los átomos pulverizados viajen de forma más directa al sustrato con mayor energía. Esto generalmente da como resultado una película más densa y de mayor calidad, pero a veces puede provocar velocidades de deposición más bajas o inestabilidad en el plasma.

Pureza y coste

Para aplicaciones de alto rendimiento como la fabricación de semiconductores o lentes ópticas, la pureza del argón no es negociable. Incluso impurezas minúsculas en el suministro de gas pueden introducir defectos en el recubrimiento.

Este requisito de argón de ultra alta pureza (UHP) puede representar un coste operativo significativo, creando un equilibrio entre los requisitos del proceso y el presupuesto.

Gases inertes alternativos

Aunque el argón es la opción más común debido a su equilibrio entre rendimiento y coste, a veces se utilizan otros gases nobles como el kriptón (Kr) y el xenón (Xe).

Estos gases más pesados pueden aumentar la tasa de pulverización catódica (rendimiento de pulverización) para ciertos materiales. Sin embargo, son sustancialmente más caros que el argón, lo que limita su uso a aplicaciones especializadas donde la mayor eficiencia justifica el coste.

Tomar la decisión correcta para su objetivo

Controlar el entorno de argón es fundamental para lograr las propiedades de recubrimiento deseadas. Su objetivo específico determinará qué aspectos de su uso debe priorizar.

- Si su enfoque principal son los recubrimientos de alta pureza (por ejemplo, óptica, electrónica): La inercia y la pureza del gas argón son sus características más críticas para prevenir la contaminación química.

- Si su enfoque principal es la velocidad de deposición (por ejemplo, recubrimientos decorativos o resistentes al desgaste): La presión del argón se convierte en una variable clave a optimizar, equilibrando la velocidad de deposición con la densidad y adhesión deseadas de la película.

- Si su enfoque principal es la pulverización catódica de un material difícil: Considere que se pueden utilizar gases inertes más pesados como el kriptón para aumentar el rendimiento de la pulverización catódica, pero esto conlleva un aumento significativo del coste en comparación con el argón.

En última instancia, dominar el uso del argón es fundamental para controlar la calidad, la consistencia y el rendimiento de cualquier recubrimiento PVD.

Tabla de resumen:

| Función del argón | Función clave | Impacto en el proceso PVD |

|---|---|---|

| Escudo inerte | Previene reacciones químicas | Garantiza recubrimientos puros y sin contaminar |

| Habilitador de pulverización catódica | Genera plasma para la eyección de átomos | Facilita la deposición eficiente de película delgada |

| Control de proceso | Presión y pureza ajustables | Equilibra la velocidad de deposición y la calidad de la película |

¡Optimice sus procesos PVD con las soluciones de horno avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para mejorar la pureza y la eficiencia del recubrimiento en su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados