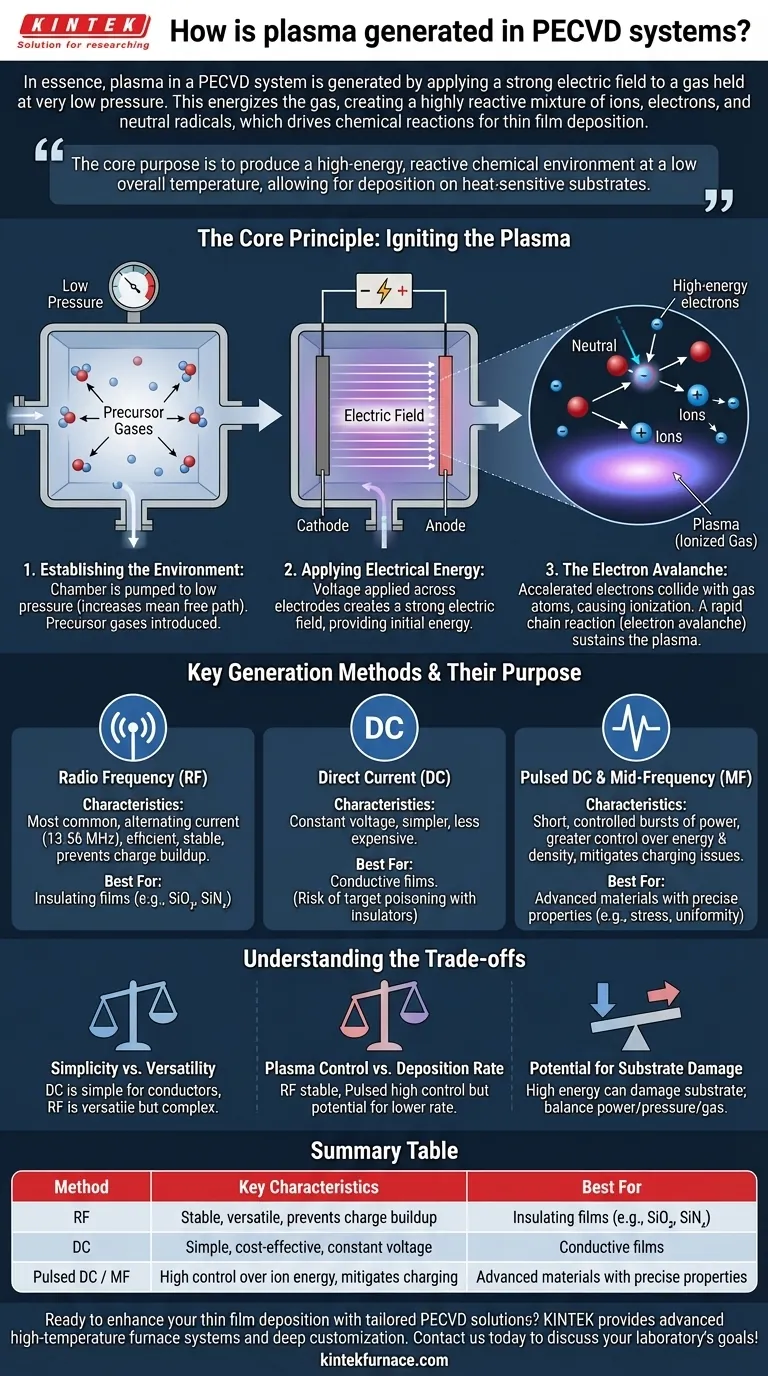

En esencia, el plasma en un sistema PECVD se genera aplicando un fuerte campo eléctrico a un gas mantenido a una presión muy baja. Este proceso energiza el gas, despojando electrones de sus átomos y moléculas para crear una mezcla altamente reactiva de iones, electrones y radicales neutros. Este gas eléctricamente cargado, o plasma, es el motor que impulsa las reacciones químicas para la deposición de películas delgadas.

El propósito central de generar plasma en PECVD no es simplemente crear una descarga luminiscente, sino producir un ambiente químico reactivo y de alta energía a una temperatura general baja. Esto permite la deposición de películas delgadas de alta calidad en sustratos que no podrían soportar el calor de los procesos térmicos tradicionales.

El Principio Central: Encender el Plasma

La generación de plasma sigue una secuencia precisa de eventos. Transforma un gas inerte estable en un estado químicamente activo capaz de facilitar la deposición.

Paso 1: Establecer el Entorno

Primero, se reduce la presión de una cámara de vacío a un nivel bajo. Esta reducción de la presión es fundamental porque aumenta la "trayectoria libre media", la distancia promedio que una partícula puede recorrer antes de colisionar con otra.

Luego, la cámara se llena con una pequeña cantidad de gases precursores. Estos son los materiales fuente que finalmente formarán la película delgada.

Paso 2: Aplicar Energía Eléctrica

Dos electrodos dentro de la cámara están conectados a una fuente de alimentación. Cuando se aplica un voltaje, se crea un fuerte campo eléctrico en el espacio entre ellos.

Este campo actúa como el acelerador, proporcionando la energía inicial necesaria para comenzar el proceso de generación de plasma.

Paso 3: La Avalancha de Electrones

Unos pocos electrones libres, presentes de forma natural en el gas, son acelerados a altas velocidades por el campo eléctrico. Cuando uno de estos electrones de alta energía colisiona con un átomo de gas neutro, puede liberar otro electrón.

Este proceso, conocido como ionización, crea un ion positivo y otro electrón libre. Ahora hay dos electrones, que luego son acelerados para provocar más colisiones. Esto crea una reacción en cadena rápida, o una avalancha de electrones, que ioniza rápidamente el gas y mantiene el plasma.

Métodos Clave de Generación y su Propósito

El tipo de energía eléctrica utilizada tiene un impacto significativo en las características del plasma y, en consecuencia, en las propiedades de la película depositada.

Plasma de Radiofrecuencia (RF)

La Radiofrecuencia (RF) es el método más común, utilizando típicamente una corriente alterna a una frecuencia industrial estándar de 13.56 MHz.

La rápida inversión del campo eléctrico acelera continuamente los electrones de un lado a otro, lo que conduce a una generación de plasma eficiente y estable. La energía de RF es particularmente efectiva para depositar películas aislantes (dieléctricas), ya que evita que se acumule carga en las superficies.

Plasma de Corriente Continua (CC)

Las fuentes de alimentación de Corriente Continua (CC) utilizan un voltaje constante. Este es un método más simple y a menudo menos costoso para generar plasma.

Sin embargo, la generación de plasma de CC se adapta principalmente a la deposición de películas conductoras. Si se utiliza con materiales aislantes, puede ocurrir un fenómeno llamado "envenenamiento del objetivo", donde se acumula una capa aislante en el electrodo y extingue el plasma.

CC Pulsada y Frecuencia Media (MF)

Las fuentes de alimentación de CC Pulsada y Frecuencia Media (MF) son alternativas avanzadas que cierran la brecha entre CC y RF. Aplican energía en ráfagas cortas y controladas.

Esta acción de pulsación proporciona un mayor control sobre la energía y la densidad del plasma. Ayuda a mitigar los problemas de carga observados en la CC estándar al tiempo que ofrece una regulación más precisa de las propiedades de la película, como la tensión y la uniformidad.

Comprender las Compensaciones

Elegir un método de generación de plasma no se trata de encontrar el "mejor", sino el más adecuado para una aplicación específica. Cada enfoque implica compensaciones claras.

Simplicidad frente a Versatilidad

Los sistemas de CC son los más simples de implementar, pero están limitados en gran medida a materiales conductores. Los sistemas de RF son mucho más versátiles y pueden depositar prácticamente cualquier material, pero requieren redes de adaptación de impedancia más complejas y costosas para operar de manera eficiente.

Control del Plasma frente a la Velocidad de Deposición

Mientras que la RF crea un plasma estable y uniforme, métodos como la CC Pulsada ofrecen un grado aún mayor de control sobre la energía y el flujo de iones. Esta precisión puede ser fundamental para desarrollar materiales avanzados, pero a veces puede tener el costo de una velocidad de deposición general más baja.

Potencial de Daño al Sustrato

El plasma es un entorno de alta energía. El mismo bombardeo de iones que activa la reacción química también puede causar daños al sustrato o a la película en crecimiento si no se gestiona adecuadamente. La elección de la energía, la presión y la química del gas debe equilibrarse para maximizar la calidad de la deposición y minimizar el daño.

Tomar la Decisión Correcta para su Objetivo

La elección del método de generación de plasma debe dictarse por el material que está depositando y las propiedades de la película que necesita lograr.

- Si su enfoque principal es la estabilidad del proceso y la deposición de películas aislantes (como SiO₂ o SiNₓ): El plasma de RF es el estándar de la industria y la opción más confiable.

- Si su enfoque principal es una configuración simple y rentable para la deposición de películas conductoras: Un sistema de CC es una solución perfectamente viable y económica.

- Si su enfoque principal es el control avanzado sobre la tensión, la densidad y otras propiedades mecánicas de la película: Los sistemas de CC Pulsada o MF proporcionan la precisión necesaria para aplicaciones especializadas.

En última instancia, comprender cómo se forma el plasma es el primer paso para controlar el proceso PECVD e ingeniar películas delgadas con las características deseadas.

Tabla Resumen:

| Método de Generación de Plasma | Características Clave | Ideal Para |

|---|---|---|

| Radiofrecuencia (RF) | Estable, versátil, previene la acumulación de carga | Películas aislantes (p. ej., SiO₂, SiNₓ) |

| Corriente Continua (CC) | Simple, rentable, voltaje constante | Películas conductoras |

| CC Pulsada / Frecuencia Media (MF) | Alto control sobre la energía iónica, mitiga la carga | Materiales avanzados con propiedades precisas |

¿Listo para mejorar su deposición de película delgada con soluciones PECVD personalizadas? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar sistemas de horno avanzados de alta temperatura, incluidos sistemas CVD/PECVD, Muffle, de Tubo, Giratorios y Hornos de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, impulsando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura