En un horno de mufla con protección de atmósfera, la atmósfera se controla alimentando continuamente un gas específico en la cámara sellada del horno durante la operación. Este gas introducido desplaza el aire ambiente, particularmente el oxígeno, creando un entorno gestionado con precisión. Un medidor de flujo de gas es la herramienta principal utilizada para regular el volumen y la velocidad de este gas, asegurando una atmósfera estable y consistente durante todo el proceso de tratamiento térmico.

El propósito central del control de la atmósfera no es solo agregar un gas, sino desplazar activamente el oxígeno reactivo en el aire. Esto previene cambios químicos no deseados como la oxidación, permitiendo que los materiales se calienten a temperaturas muy altas mientras se preserva su integridad y propiedades deseadas.

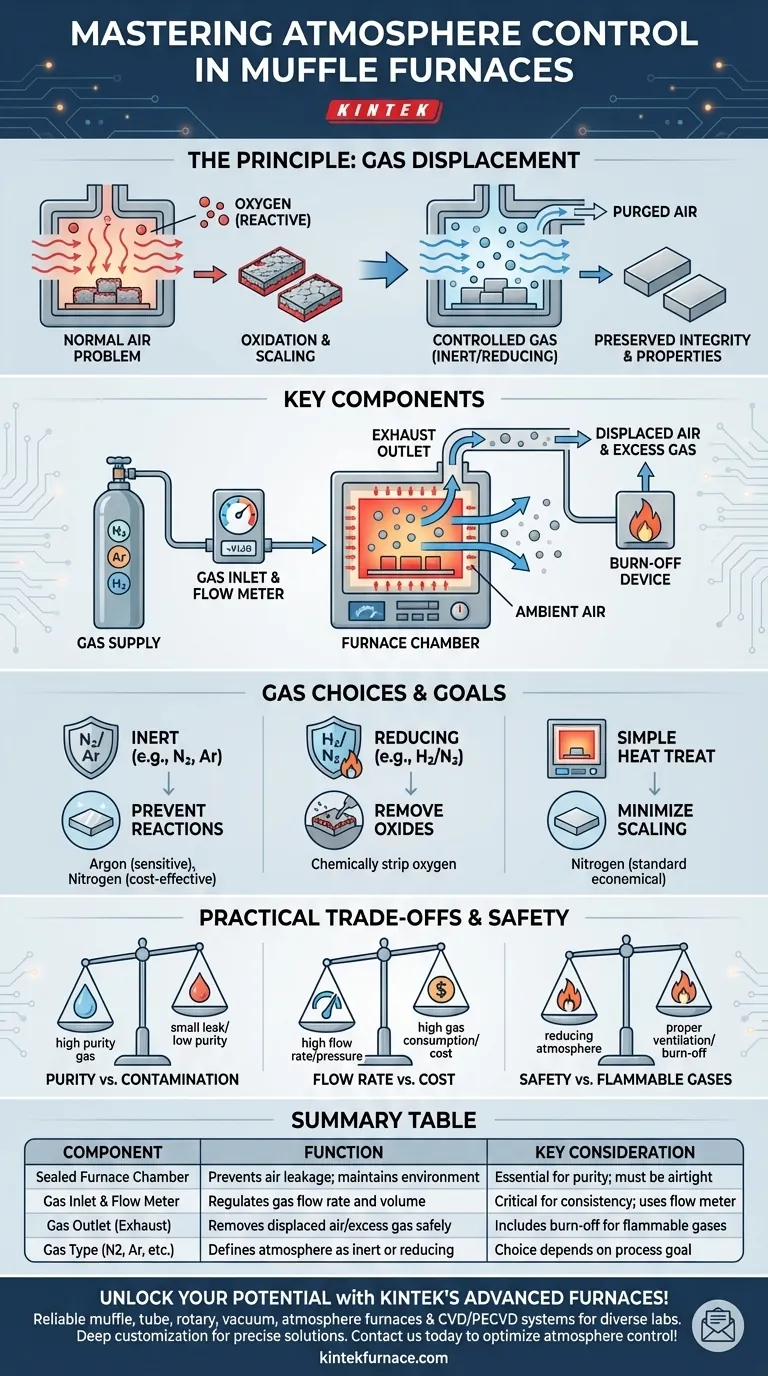

El Principio: Prevención de Reacciones No Deseadas

A las altas temperaturas alcanzadas en un horno de mufla, la mayoría de los materiales se vuelven altamente reactivos con el oxígeno presente en el aire normal. Este problema fundamental es lo que el control de la atmósfera está diseñado para resolver.

Por qué el Aire Normal es un Problema

Cuando se calientan en el aire, muchos metales se oxidarán rápidamente, formando una capa de escamas en la superficie. Esto puede alterar las dimensiones del material, comprometer su integridad estructural y arruinar su acabado superficial.

Para otros procesos sensibles como la sinterización, la presencia de oxígeno puede interferir con la unión química entre partículas, lo que lleva a resultados fallidos o deficientes.

La Solución: Desplazamiento de Gas

El control de la atmósfera funciona bajo el principio de desplazamiento. Al inundar la cámara sellada del horno con un gas de alta pureza, se expulsa físicamente el aire ambiente.

Esta purga crea un ambiente que es químicamente no reactivo (inerte) o activamente beneficioso para el proceso (reductor).

Componentes Clave para el Control de la Atmósfera

Lograr una atmósfera estable y controlada se basa en un sistema simple pero crítico de componentes que trabajan juntos.

La Cámara Sellada del Horno

Todo el proceso comienza con una cámara de horno hermética o bien sellada. Un sellado adecuado es esencial para evitar que la atmósfera controlada se escape y, lo que es más importante, para evitar que el aire exterior se filtre y contamine el proceso.

La Entrada de Gas y el Medidor de Flujo

Un gas específico (por ejemplo, Nitrógeno, Argón, Hidrógeno) se suministra desde un cilindro o generador y se canaliza a una entrada en el horno.

Un medidor de flujo de gas se instala en esta línea. Este dispositivo es el centro de mando para el control de la atmósfera, permitiendo al operador establecer y mantener un caudal preciso y constante. Esta estabilidad es crucial para asegurar que la atmósfera se mantenga consistente durante la duración del ciclo.

La Salida de Gas (Escape)

A medida que el gas controlado se introduce en la cámara, el aire desplazado y cualquier exceso de gas deben tener una forma de salir. Esto se gestiona típicamente a través de un puerto de escape simple o una válvula de alivio de presión. Para gases inflamables como el hidrógeno, esta salida a menudo conduce a un dispositivo de combustión para encender de forma segura el gas saliente.

Comprensión de los Compromisos Prácticos

Si bien el concepto es sencillo, el control efectivo de la atmósfera implica equilibrar varios factores prácticos.

Pureza vs. Contaminación

La eficacia del proceso está directamente ligada a la pureza del gas y la integridad del sellado del horno. Incluso una pequeña fuga o el uso de un gas de baja pureza puede introducir suficiente oxígeno para causar una oxidación no deseada.

Caudal vs. Costo

Un mayor caudal de gas asegura una purga más completa de la cámara y proporciona una presión positiva que ayuda a evitar la entrada de aire. Sin embargo, esto también aumenta el consumo de gas, lo que lleva a mayores costos operativos. El objetivo es encontrar el caudal mínimo que proteja el material de forma fiable.

Seguridad con Gases Inflamables

El uso de una atmósfera reductora, como una mezcla de nitrógeno/hidrógeno, introduce una consideración de seguridad significativa. Estos sistemas requieren una ventilación adecuada y una fuente de ignición fiable en el escape para quemar de forma segura el gas hidrógeno inflamable, evitando que se acumule a niveles explosivos.

Elegir Correctamente para Su Objetivo

La elección del gas está dictada enteramente por el resultado deseado de su proceso de tratamiento térmico.

- Si su enfoque principal es prevenir todas las reacciones (inercia): Use un gas inerte como Argón de alta pureza (para materiales altamente sensibles) o Nitrógeno (una opción rentable para la mayoría de las aplicaciones de propósito general).

- Si su enfoque principal es eliminar activamente los óxidos superficiales (reductor): Use una atmósfera reductora, como una mezcla de Hidrógeno y Nitrógeno, para eliminar químicamente los átomos de oxígeno de la superficie del material.

- Si su enfoque principal es un tratamiento térmico simple sin una fuerte formación de escamas: Una atmósfera inerte de Nitrógeno es la opción estándar y más económica para proteger el material.

Dominar el control de la atmósfera le otorga poder directo sobre la química final y las propiedades de sus materiales.

Tabla Resumen:

| Componente | Función | Consideración Clave |

|---|---|---|

| Cámara Sellada del Horno | Evita fugas de aire y mantiene un ambiente controlado | Esencial para la pureza; debe ser hermético |

| Entrada de Gas y Medidor de Flujo | Regula el caudal y el volumen de gas para una atmósfera estable | Crítico para la consistencia; utiliza medidor de flujo |

| Salida de Gas (Escape) | Elimina el aire desplazado y el exceso de gas de forma segura | Incluye combustión para gases inflamables |

| Tipo de Gas (ej., Nitrógeno, Argón) | Define la atmósfera como inerte o reductora | La elección depende del objetivo del proceso (ej., prevención de oxidación) |

¡Desbloquee todo el potencial de sus procesos de tratamiento térmico con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de mufla, tubulares, rotativos, de vacío, de atmósfera y sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, desde la prevención de la oxidación hasta la mejora de las propiedades del material. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su control de atmósfera y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material