En resumen, los hornos de inducción para fundir oro son excepcionalmente escalables. Están diseñados para servir a operaciones de casi cualquier tamaño, desde un pequeño taller de joyería artesanal que funde unos pocos gramos a la vez hasta una refinería industrial a gran escala que procesa muchos kilogramos en un solo lote. Esta flexibilidad inherente es una de las principales razones de su adopción generalizada.

La decisión central no es si la tecnología de inducción puede escalar a sus necesidades, sino cómo seleccionar la capacidad correcta. Elegir el tamaño correcto implica una compensación crítica entre el volumen de fusión, la inversión inicial y la infraestructura eléctrica de su instalación.

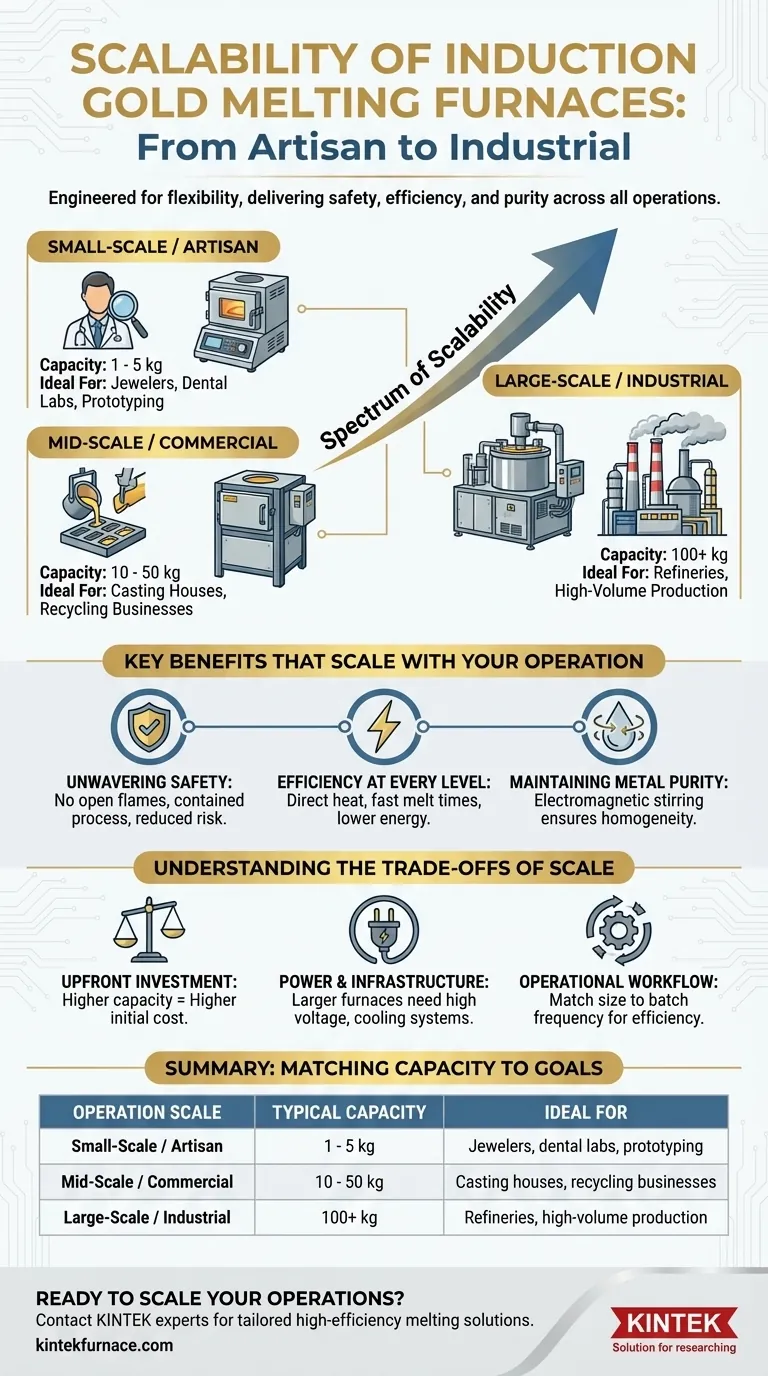

El espectro de la escalabilidad

La escalabilidad de la tecnología de fusión por inducción proviene de su diseño fundamental. El principio de calentamiento sigue siendo el mismo independientemente del tamaño, lo que permite a los fabricantes producir unidades con una amplia gama de capacidades.

Desde la mesa de trabajo hasta el piso industrial

Los hornos de inducción pequeños de sobremesa están diseñados para capacidades tan bajas como 1-2 kilogramos. Estas unidades son perfectas para joyeros, laboratorios dentales o prototipos a pequeña escala donde se requieren lotes pequeños y precisos.

En el otro extremo del espectro, los grandes hornos de inducción industriales pueden contener cientos de kilogramos de oro. Estos están construidos para refinerías y operaciones de reciclaje a gran escala donde el rendimiento es el principal motor.

La tecnología central es consistente

La escalabilidad funciona porque el método subyacente —utilizar un campo electromagnético para generar calor directamente dentro del oro— es eficiente en cualquier tamaño. Los componentes centrales (una fuente de alimentación y un crisol envuelto en una bobina) simplemente se diseñan para ser más grandes y potentes para manejar un mayor volumen.

Beneficios clave que escalan con su operación

Ciertas ventajas de la fusión por inducción están presentes independientemente del tamaño del horno, lo que lo convierte en una opción confiable para cualquier negocio.

Perfil de seguridad inquebrantable

Los hornos de inducción operan sin llama abierta ni elementos calefactores externos. El proceso se contiene dentro de un crisol sellado, lo que reduce significativamente el riesgo de quemaduras, incendios y exposición a vapores tóxicos en comparación con los métodos tradicionales de soplete o horno de gas. Este alto nivel de seguridad es un beneficio constante tanto para una tienda de una sola persona como para una refinería de cien personas.

Eficiencia en todos los niveles

El calentamiento por inducción es increíblemente directo y rápido. Debido a que el calor se genera dentro del propio metal, la transferencia de energía es altamente eficiente, lo que conduce a tiempos de fusión más rápidos y un menor consumo de energía por kilogramo en comparación con otros métodos. Esta eficiencia se mantiene tanto para lotes pequeños como grandes.

Mantenimiento de la pureza del metal

La acción de agitación electromagnética inherente al proceso de inducción crea un baño fundido homogéneo y uniformemente mezclado. Esto ayuda a quemar impurezas y previene la segregación de aleaciones, asegurando un producto final consistente y de alta calidad, lo cual es fundamental para operaciones de cualquier tamaño.

Comprender las compensaciones de la escala

Si bien la tecnología es escalable, elegir el tamaño del horno requiere una cuidadosa consideración de las compensaciones asociadas.

Inversión inicial frente a capacidad

La compensación más directa es el costo. Los hornos más grandes con mayores capacidades de fusión y sistemas más potentes exigen una inversión inicial significativamente mayor. Especificar un horno por encima de sus necesidades conduce a un gasto de capital innecesario.

Demanda de energía e infraestructura

Un horno pequeño de 1-2 kg puede funcionar con una fuente de alimentación estándar monofásica. Por el contrario, un gran horno industrial requiere una conexión de alimentación trifásica de alto voltaje y, a menudo, un sistema de refrigeración por agua dedicado. La infraestructura existente de sus instalaciones puede ser un factor limitante al escalar.

Flujo de trabajo operativo

Un horno más pequeño es ideal para la fusión frecuente bajo demanda de varias aleaciones. Un horno más grande es más eficiente para ciclos de producción continuos de una sola aleación. Elegir el tamaño incorrecto puede crear cuellos de botella o ineficiencias en su flujo de trabajo diario.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto se trata de alinear la capacidad del equipo con sus objetivos comerciales específicos.

- Si su enfoque principal es la joyería personalizada o el arte de lotes pequeños: Una unidad pequeña de sobremesa (1-5 kg) ofrece la flexibilidad y el bajo costo inicial que necesita para la fusión bajo demanda.

- Si su enfoque principal es una casa de fundición o un negocio de reciclaje de tamaño mediano: Un modelo de suelo de capacidad media (10-50 kg) proporciona un equilibrio entre rendimiento y versatilidad para manejar diversos tamaños de lote.

- Si su enfoque principal es la refinería a gran escala o la producción industrial: Se necesita un horno de alta capacidad (más de 100 kg) para lograr la economía de escala y el alto rendimiento necesarios para la rentabilidad.

En última instancia, elegir un horno de inducción es una inversión estratégica en la seguridad, la eficiencia y la calidad de sus operaciones de fusión.

Tabla de resumen:

| Escala de operación | Capacidad típica del horno | Ideal para |

|---|---|---|

| Pequeña escala / Artesanal | 1 - 5 kg | Joyeros, laboratorios dentales, prototipado |

| Escala media / Comercial | 10 - 50 kg | Casas de fundición, negocios de reciclaje |

| Gran escala / Industrial | Más de 100 kg | Refinerías, producción de gran volumen |

¿Listo para escalar sus operaciones de fundición de oro con precisión?

Ya sea que sea un joyero perfeccionando una pieza personalizada o un refinador industrial optimizando el rendimiento de gran volumen, las soluciones avanzadas de hornos de inducción de KINTEK están diseñadas para escalar con usted. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa gama de hornos de alta temperatura —incluidas configuraciones personalizadas— para satisfacer con precisión sus requisitos únicos de capacidad, seguridad y pureza.

Contacte a nuestros expertos hoy para discutir cómo podemos adaptar una solución de fusión de alta eficiencia para sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores