Más allá del simple calentamiento, los hornos de laboratorio modernos son instrumentos sofisticados capaces de mucho más que simplemente sinterizar materiales. Las funcionalidades adicionales más comunes incluyen el glaseado para el acabado de superficies y un control preciso de la atmósfera para procesar materiales sensibles en un entorno libre de oxígeno. Estas características no son meros complementos; son fundamentales para lograr propiedades y acabados específicos de los materiales.

El valor de un horno de laboratorio se extiende mucho más allá del calor bruto. Su verdadera utilidad se define por su capacidad para controlar con precisión el entorno de procesamiento, permitiendo funciones avanzadas como el glaseado de superficies y la síntesis de materiales de alta pureza que el sinterizado por sí solo no puede lograr.

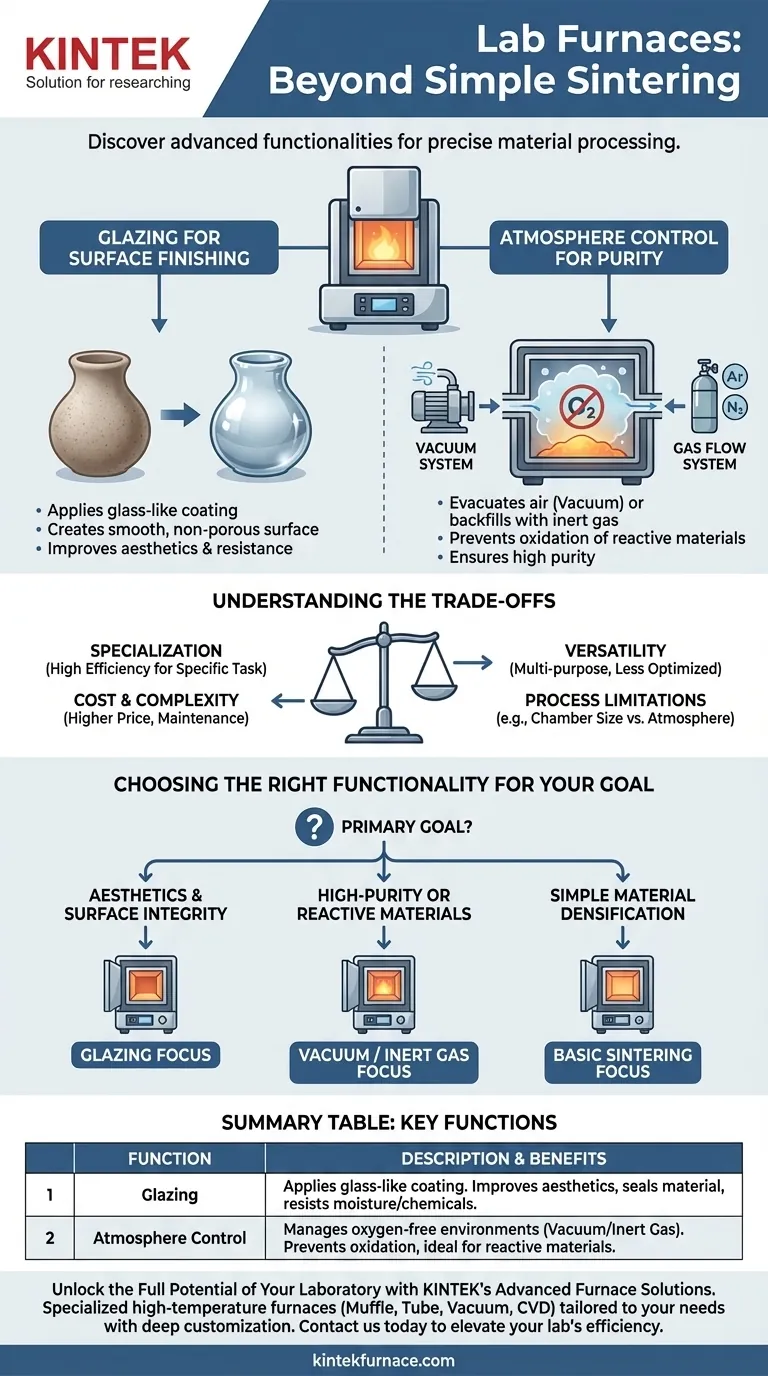

Más allá del sinterizado: funciones adicionales clave

Si bien el sinterizado —el proceso de densificar un material mediante calor— es una función principal, muchos hornos de laboratorio están diseñados para tareas más matizadas. Estas capacidades transforman el horno de un simple horno a una herramienta multiuso para el procesamiento de materiales.

Glaseado para el acabado de superficies

El glaseado implica aplicar un recubrimiento vítreo, o similar al vidrio, a la superficie de un material. Este es un proceso distinto, de menor temperatura, que a menudo sigue a una etapa inicial de sinterizado.

El propósito principal del glaseado es crear una superficie lisa, no porosa y estéticamente agradable. Esto sella el material subyacente, mejorando su resistencia a la humedad y al ataque químico, al tiempo que realza su apariencia final.

Control de atmósfera para la pureza del material

Muchos materiales avanzados son altamente reactivos con el oxígeno, especialmente a temperaturas elevadas. El control de la atmósfera es una función crítica para procesar estos materiales sin causar oxidación o contaminación no deseadas.

Esto se logra típicamente de dos maneras. Se puede usar un sistema de vacío para evacuar el aire de la cámara del horno, mientras que un sistema de flujo de gas puede rellenar la cámara con un gas protector inerte como argón o nitrógeno para crear un ambiente libre de oxígeno. Los hornos tubulares suelen estar equipados para esto.

Comprendiendo las compensaciones

Añadir funcionalidad introduce complejidad y coste. La selección de un horno requiere equilibrar sus capacidades con sus necesidades específicas y las realidades operativas.

Especialización vs. Versatilidad

Un horno diseñado para hacerlo todo puede no realizar una sola tarea con la misma eficiencia que una unidad especializada. Un horno optimizado para el procesamiento de alta pureza y alto vacío podría tener limitaciones en el tamaño de la cámara o en la velocidad de rampa en comparación con un horno de sinterizado al aire de gran capacidad.

Costo y Complejidad

Cada característica adicional aumenta el precio de compra inicial y el mantenimiento continuo. Un sistema de vacío requiere bombas, sellos y medidores que necesitan un servicio regular. Los sistemas de flujo de gas requieren un suministro constante de gas de alta pureza y reguladores.

Limitaciones del proceso

El diseño físico del horno a menudo dicta su mejor uso. Por ejemplo, los hornos tubulares son ideales para el control de atmósfera debido a su geometría fácilmente sellable, pero ofrecen un volumen de procesamiento más pequeño y restrictivo que un horno de caja típico utilizado para el sinterizado a granel.

Elegir la funcionalidad adecuada para su objetivo

El horno adecuado es aquel que apoya directamente su objetivo principal. Evalúe sus necesidades para determinar qué características son esenciales y cuáles son complejidades innecesarias.

- Si su enfoque principal es la estética y la integridad de la superficie: Priorice un horno con un control de baja temperatura fiable y ciclos de glaseado dedicados.

- Si su enfoque principal son los materiales de alta pureza o reactivos: Un horno con capacidades integradas de vacío y flujo de gas inerte es indispensable.

- Si su enfoque principal es la densificación simple de materiales: Un horno de sinterizado básico y robusto sin controles complejos de atmósfera puede ser la solución más fiable y rentable.

Comprender estas funciones le permite seleccionar un horno que no es solo una herramienta, sino una solución precisa para sus necesidades de procesamiento de materiales.

Tabla resumen:

| Función | Descripción | Beneficios clave |

|---|---|---|

| Glaseado | Aplica un recubrimiento similar al vidrio a las superficies | Mejora la estética, sella el material y resiste la humedad/productos químicos |

| Control de atmósfera | Gestiona entornos libres de oxígeno utilizando vacío o gases inertes | Previene la oxidación, ideal para materiales reactivos |

Desbloquee todo el potencial de su laboratorio con las soluciones de hornos avanzados de KINTEK

¿Busca mejorar el procesamiento de sus materiales con un glaseado preciso o un control de atmósfera? KINTEK se especializa en ofrecer hornos de alta temperatura adaptados a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales, ya sea que esté trabajando con materiales reactivos o necesite acabados superficiales superiores.

No se conforme con un sinterizado básico; eleve la eficiencia y los resultados de su laboratorio. ¡Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden impulsar su éxito!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo