En su esencia, la deposición química de vapor (CVD) es el proceso de fabricación fundamental que permite los materiales más avanzados utilizados en la electrónica moderna. Es la técnica preferida para depositar películas delgadas y ultrapuras de materiales como el grafeno, los nanotubos de carbono, los puntos cuánticos y el diamante sintético, que son esenciales para crear pantallas flexibles, transistores de próxima generación y componentes informáticos de alto rendimiento.

La verdadera importancia del CVD en la electrónica no es solo su capacidad para crear materiales novedosos, sino su precisión a nivel atómico. Este control permite a los ingenieros diseñar y construir materiales con propiedades electrónicas específicas y adaptadas, superando los límites del silicio convencional.

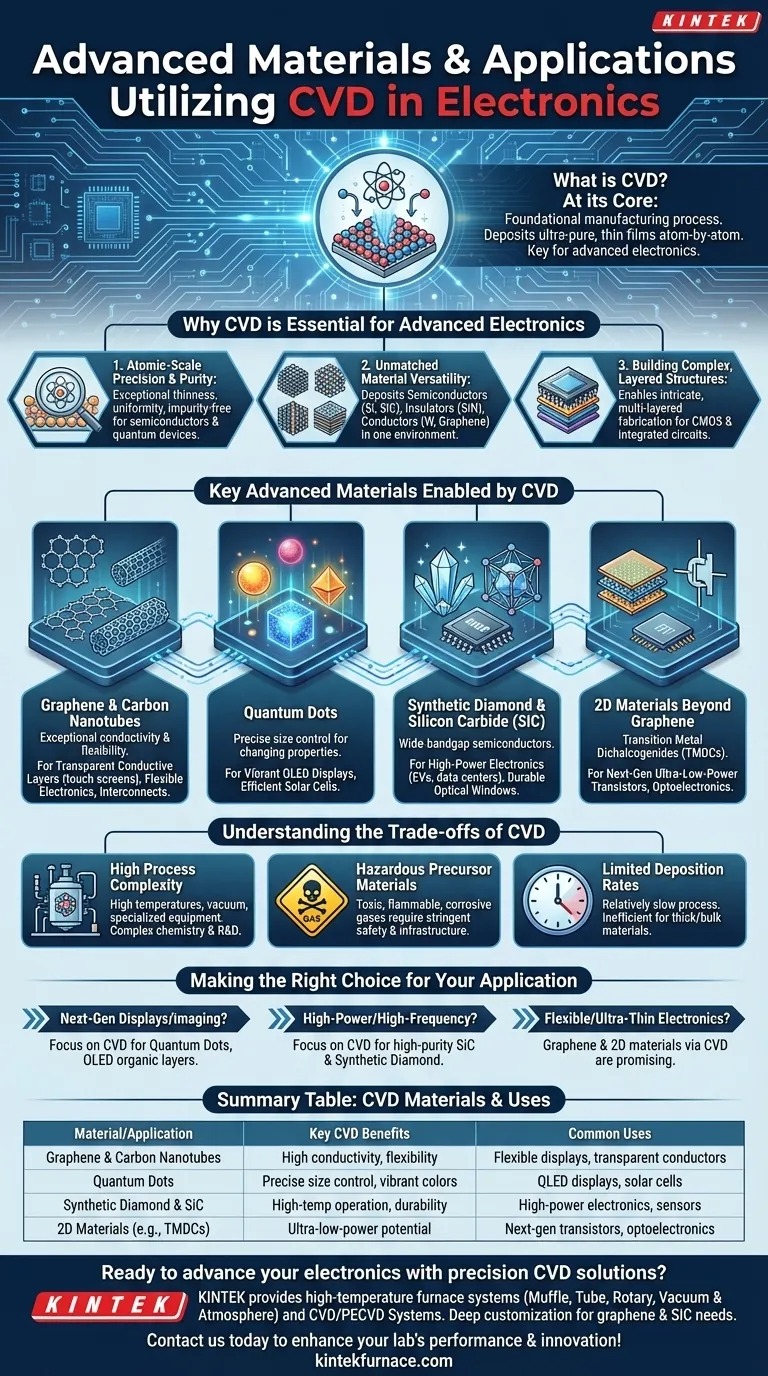

Por qué el CVD es esencial para la electrónica avanzada

El avance hacia dispositivos electrónicos más pequeños, rápidos y potentes exige un nivel de control de fabricación que solo procesos como el CVD pueden proporcionar. Su utilidad se basa en algunos principios clave.

Precisión y pureza a escala atómica

El CVD construye materiales depositando una capa de átomos a la vez. Esto da como resultado películas excepcionalmente delgadas, uniformes y libres de las impurezas que pueden degradar el rendimiento electrónico.

Para semiconductores avanzados y dispositivos cuánticos, esta perfección estructural no es un lujo, es un requisito fundamental para que el dispositivo funcione según lo diseñado.

Versatilidad de materiales sin igual

El CVD no se limita a un solo tipo de material. Es una técnica flexible capaz de depositar una vasta gama de materiales críticos para construir dispositivos electrónicos complejos.

Esto incluye semiconductores como el silicio (Si) y el carburo de silicio (SiC), aislantes como el nitruro de silicio, y conductores como el tungsteno y el grafeno, todo dentro del mismo entorno de fabricación.

Construcción de estructuras complejas y en capas

Los componentes electrónicos modernos, como los procesadores CMOS, son estructuras intrincadas y tridimensionales construidas a partir de docenas de capas de material apiladas.

La capacidad del CVD para depositar con precisión diferentes materiales en secuencia es lo que hace posible la fabricación de estos circuitos integrados complejos.

Materiales avanzados clave habilitados por CVD

El CVD es la puerta de entrada a la producción de una nueva generación de materiales cuyas propiedades únicas están desbloqueando nuevas aplicaciones electrónicas.

Materiales basados en carbono: Grafeno y nanotubos de carbono

El grafeno es una monocapa de átomos de carbono con una conductividad excepcional y flexibilidad mecánica. El CVD es el método principal para producir películas de grafeno de gran área y alta calidad.

Estas películas son críticas para el desarrollo de capas conductoras transparentes para pantallas táctiles, electrónica flexible y potencialmente como sucesoras de las interconexiones de cobre en microchips. Los nanotubos de carbono ofrecen beneficios similares para fortalecer los compuestos y mejorar la conductividad.

Puntos cuánticos

Los puntos cuánticos son nanocristales semiconductores cuyas propiedades electrónicas y ópticas cambian con su tamaño. El CVD proporciona el control preciso necesario para sintetizar estas partículas para aplicaciones específicas.

En electrónica, se utilizan para crear colores vibrantes y de bajo consumo en pantallas QLED de alta gama y para mejorar la eficiencia de las células solares fotovoltaicas.

Diamante sintético y carburo de silicio (SiC)

Tanto el diamante como el SiC son semiconductores de banda ancha, lo que significa que pueden operar a voltajes, temperaturas y frecuencias mucho más altas que el silicio tradicional.

El CVD se utiliza para cultivar películas de alta pureza de estos materiales para electrónica de alta potencia en vehículos eléctricos y centros de datos, así como ventanas ópticas duraderas para sensores y láseres.

Materiales 2D más allá del grafeno

El CVD también se utiliza para sintetizar otros materiales bidimensionales (2D), como los dicalcogenuros de metales de transición (TMDC).

Estos materiales están siendo intensamente investigados para crear transistores de ultra baja potencia de próxima generación y otros dispositivos optoelectrónicos, empujando los límites de la Ley de Moore.

Comprendiendo las compensaciones del CVD

Aunque potente, el CVD es un proceso altamente especializado con desafíos inherentes que lo hacen inadecuado para todas las aplicaciones. Comprender sus limitaciones es clave para usarlo eficazmente.

Alta complejidad del proceso

Los procesos de CVD a menudo requieren altas temperaturas y condiciones de alto vacío, lo que exige equipos sofisticados y costosos.

La química involucrada es compleja, y lograr un proceso estable y repetible para un nuevo material puede requerir un esfuerzo significativo de investigación y desarrollo.

Materiales precursores peligrosos

El "vapor" en la deposición química de vapor proviene de gases precursores, muchos de los cuales pueden ser tóxicos, inflamables o corrosivos.

La gestión de estos materiales requiere estrictos protocolos de seguridad e infraestructura, lo que aumenta el costo operativo y la complejidad.

Tasas de deposición limitadas

Debido a que el CVD está diseñado para la precisión, puede ser un proceso relativamente lento. Se destaca en la creación de películas delgadas de alta calidad, pero generalmente es ineficiente para producir materiales gruesos o a granel.

Para aplicaciones que requieren recubrimientos gruesos o grandes piezas estructurales, otros métodos de fabricación suelen ser más prácticos y rentables.

Elegir la opción correcta para su aplicación

La selección del material y el proceso adecuados depende totalmente de los objetivos de rendimiento de su dispositivo electrónico.

- Si su enfoque principal son las pantallas o imágenes de próxima generación: Investigue los procesos de CVD para sintetizar puntos cuánticos y depositar las capas orgánicas utilizadas en los OLED.

- Si su enfoque principal es la electrónica de alta potencia o alta frecuencia: Céntrese en el CVD para crear películas de alta pureza de carburo de silicio (SiC) y diamante sintético.

- Si su enfoque principal es la electrónica flexible, transparente o ultrafina: El grafeno y otros materiales 2D sintetizados mediante CVD son el camino más prometedor.

Dominar el control preciso que ofrece el CVD es fundamental para la ingeniería del futuro de los dispositivos electrónicos.

Tabla resumen:

| Material/Aplicación | Beneficios clave del CVD | Usos comunes |

|---|---|---|

| Grafeno y nanotubos de carbono | Alta conductividad, flexibilidad | Pantallas flexibles, conductores transparentes |

| Puntos cuánticos | Control preciso del tamaño, colores vibrantes | Pantallas QLED, células solares |

| Diamante sintético y SiC | Operación a alta temperatura, durabilidad | Electrónica de alta potencia, sensores |

| Materiales 2D (ej., TMDC) | Potencial de ultra baja potencia | Transistores de próxima generación, optoelectrónica |

¿Listo para avanzar su electrónica con soluciones CVD de precisión? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas para materiales como el grafeno y el SiC. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura