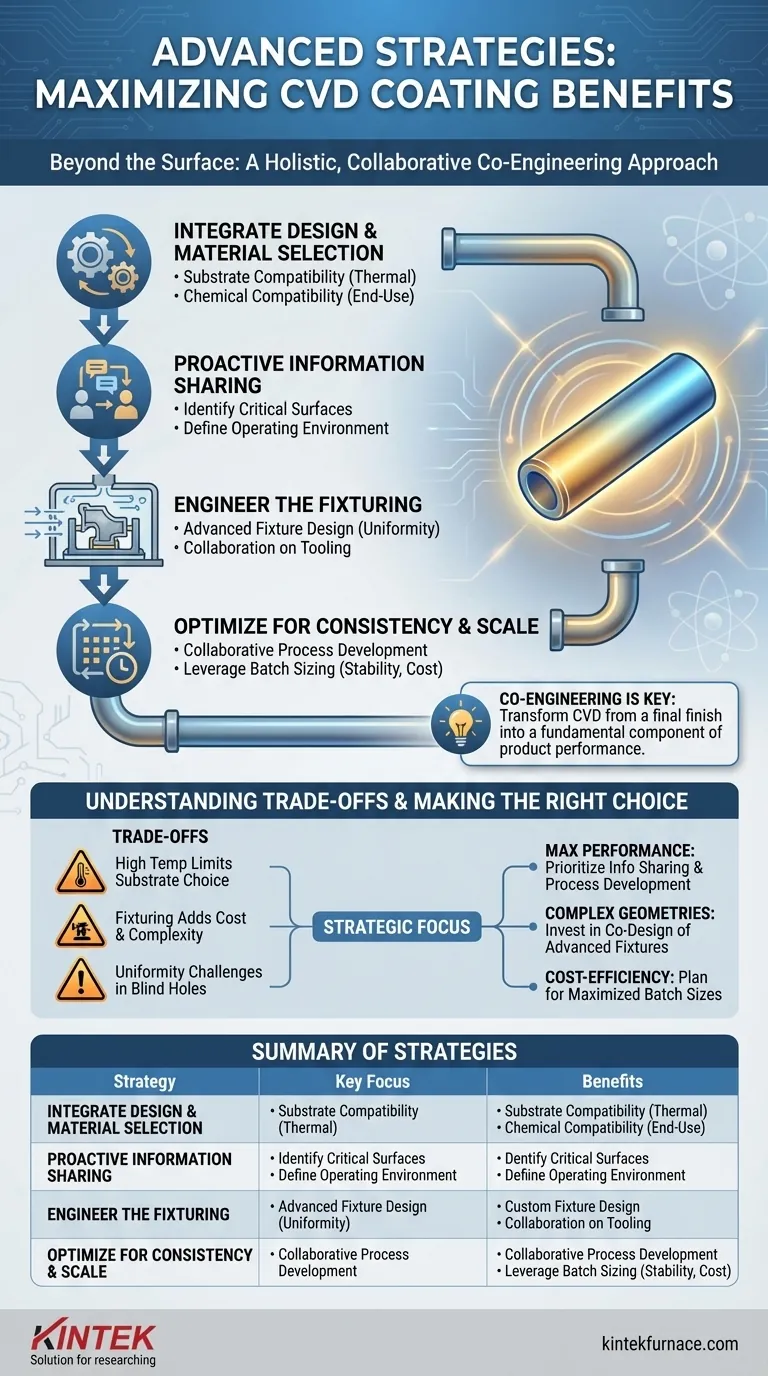

Para maximizar verdaderamente los beneficios de la Deposición Química de Vapor (CVD), debe mirar más allá del recubrimiento en sí y tratar todo el proceso como un sistema de ingeniería integrado. Las estrategias avanzadas implican una asociación proactiva entre el diseñador del producto y el especialista en recubrimientos, centrándose en el diseño colaborativo, la selección precisa de materiales y el procesamiento optimizado mucho antes de que se recubra la primera pieza. Este enfoque transforma el recubrimiento de un acabado final en un componente fundamental del rendimiento del producto.

Las ganancias más significativas en el rendimiento de CVD no provienen simplemente de elegir un mejor recubrimiento, sino de la coingeniería de la pieza, el dispositivo de fijación y el proceso en sí. El éxito está determinado por la calidad de la colaboración y la profundidad de la información compartida entre usted y su socio de recubrimiento.

La Base: Por qué la CVD Demanda una Estrategia Más Profunda

La Deposición Química de Vapor no es una pintura o un chapado simple. Es un proceso que construye un nuevo material, átomo por átomo, sobre la superficie de un sustrato, creando una unión excepcionalmente fuerte y una capa altamente uniforme.

El Principio de Precisión y Uniformidad

Los precursores de CVD son gases que fluyen alrededor de la pieza, permitiendo que el recubrimiento se forme uniformemente en cada superficie expuesta. Esto incluye formas complejas, canales internos y áreas de sellado que son imposibles de cubrir con procesos de línea de visión como el PVD (Deposición Física de Vapor). Esta característica única es la base de sus aplicaciones de alto rendimiento.

Adaptación de Propiedades a Nivel Molecular

El proceso permite una inmensa personalización. Al ajustar los gases precursores, la temperatura y la presión, las propiedades del recubrimiento resultante pueden ajustarse finamente. Puede optimizar para una resistencia extrema al desgaste, inercia química, lubricidad, resistencia a la corrosión o alta pureza, dependiendo de las demandas específicas de la aplicación.

Estrategias Avanzadas para un Rendimiento Óptimo

Para aprovechar estas fortalezas fundamentales, debe pasar de una mentalidad transaccional a una colaborativa. Las siguientes estrategias son esenciales para lograr resultados superiores.

Estrategia 1: Integrar Diseño y Selección de Materiales

El proceso comienza con el diseño inicial de la pieza. El material del sustrato no es solo un portador para el recubrimiento; es parte del sistema compuesto final.

- Compatibilidad del Sustrato: Los procesos de CVD a menudo implican altas temperaturas. Debe asegurarse de que el material base elegido (metal, cerámica, vidrio) pueda soportar el ciclo térmico sin deformarse, recocerse o comprometer su integridad estructural.

- Compatibilidad Química: El recubrimiento debe ser químicamente estable para su aplicación final. Defina claramente el entorno químico que experimentará la pieza para seleccionar un recubrimiento que no se degrade ni reaccione.

Estrategia 2: Intercambio Proactivo de Información

Su proveedor de recubrimientos no puede optimizar lo que no sabe. Proporcionar información detallada de la aplicación es el paso más crítico que puede tomar.

- Identificar Superficies Críticas: Marque claramente los dibujos para indicar qué superficies son funcionalmente críticas y cuáles no son críticas. Esto guía la fijación y el control de calidad.

- Definir el Entorno Operativo: Comparta todo sobre la vida útil de la pieza. Esto incluye temperaturas de operación (y ciclos térmicos), tensiones mecánicas, presiones de contacto y exposición a agentes corrosivos.

Estrategia 3: Diseñar el Dispositivo de Fijación

La forma en que se sostiene una pieza dentro del reactor de CVD no es un detalle trivial; es una variable de proceso crítica que controla directamente la calidad y uniformidad del recubrimiento.

- Diseño Avanzado de Dispositivos de Fijación: Para piezas complejas, los dispositivos de fijación personalizados son esenciales. El objetivo es posicionar cada pieza para asegurar un flujo de gas uniforme en todas las superficies críticas, evitando sombras de gas o acumulaciones que puedan causar inconsistencias en el espesor.

- Colaboración en Dispositivos de Fijación: Trabaje con su experto en recubrimientos para desarrollar esta herramienta. Su experiencia con la dinámica de gases dentro del reactor es invaluable para diseñar dispositivos de fijación que garanticen resultados consistentes.

Estrategia 4: Optimizar para la Consistencia y la Escala

La estabilidad del proceso es clave para un rendimiento repetible. Planificar el volumen de producción desde el principio puede generar beneficios significativos tanto en calidad como en costo.

- Desarrollo Colaborativo del Proceso: Una verdadera asociación implica refinar conjuntamente el proceso de recubrimiento para su pieza específica. Esto puede implicar múltiples pruebas para ajustar los parámetros perfectos.

- Aprovechar el Tamaño del Lote: Los tamaños de lote más grandes y consistentes no solo reducen los costos por unidad, sino que también mejoran la estabilidad del proceso. Menos arranques y paradas conducen a un resultado más repetible y confiable para cada pieza en la ejecución.

Comprender las Compensaciones

Ningún proceso está exento de limitaciones. Comprender objetivamente estas compensaciones es clave para tomar decisiones de ingeniería sólidas.

Las Altas Temperaturas Pueden Limitar la Elección del Sustrato

El alto calor requerido para muchos procesos de CVD puede ser una limitación importante. Puede alterar el temple de ciertas aleaciones de acero o dañar componentes sensibles a la temperatura. Este factor debe considerarse al principio de la fase de selección de materiales.

La Fijación Agrega Complejidad y Costo

Si bien es esencial para la calidad, la fijación personalizada representa una inversión inicial tanto en tiempo como en dinero. Para tiradas de bajo volumen o prototipos, este costo puede ser significativo y debe tenerse en cuenta en el presupuesto del proyecto.

La Uniformidad No es Automática

Aunque la CVD es conocida por su cobertura sin línea de visión, las geometrías internas extremadamente complejas o los orificios ciegos aún pueden presentar un desafío. Garantizar un flujo de gas y un escape adecuados en estas áreas requiere un diseño de fijación y un control de proceso a nivel experto.

Tomar la Decisión Correcta para Su Objetivo

Su enfoque estratégico cambiará dependiendo de su objetivo principal. Utilice estas pautas para priorizar sus esfuerzos.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: Centre sus esfuerzos en el intercambio proactivo de información y el desarrollo colaborativo del proceso para crear una solución de recubrimiento perfectamente adaptada.

- Si su enfoque principal es el recubrimiento de geometrías complejas o internas: Invierta fuertemente en el codiseño de dispositivos de fijación avanzados para garantizar un flujo de gas uniforme y una cobertura completa.

- Si su enfoque principal es la rentabilidad a escala: Planifique su programa de producción para maximizar los tamaños de lote, ya que esto mejora tanto la consistencia del proceso como sus resultados.

Al tratar la CVD como una disciplina de ingeniería holística, la transforma de un simple tratamiento de superficie en una poderosa herramienta para la ventaja estratégica.

Tabla Resumen:

| Estrategia | Enfoque Clave | Beneficios |

|---|---|---|

| Integrar Diseño y Selección de Materiales | Compatibilidad de sustrato y química | Asegura la integridad de la pieza y el rendimiento óptimo del recubrimiento |

| Intercambio Proactivo de Información | Datos detallados de la aplicación | Permite una personalización precisa y previene fallas |

| Diseñar el Dispositivo de Fijación | Flujo de gas y cobertura uniformes | Logra un recubrimiento consistente en geometrías complejas |

| Optimizar para la Consistencia y la Escala | Tamaño del lote y estabilidad del proceso | Reduce costos y mejora la repetibilidad |

¿Listo para elevar las capacidades de su laboratorio con soluciones CVD a medida? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos sus necesidades experimentales únicas para un máximo rendimiento y eficiencia. Contáctenos hoy para discutir cómo podemos colaborar para obtener resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura