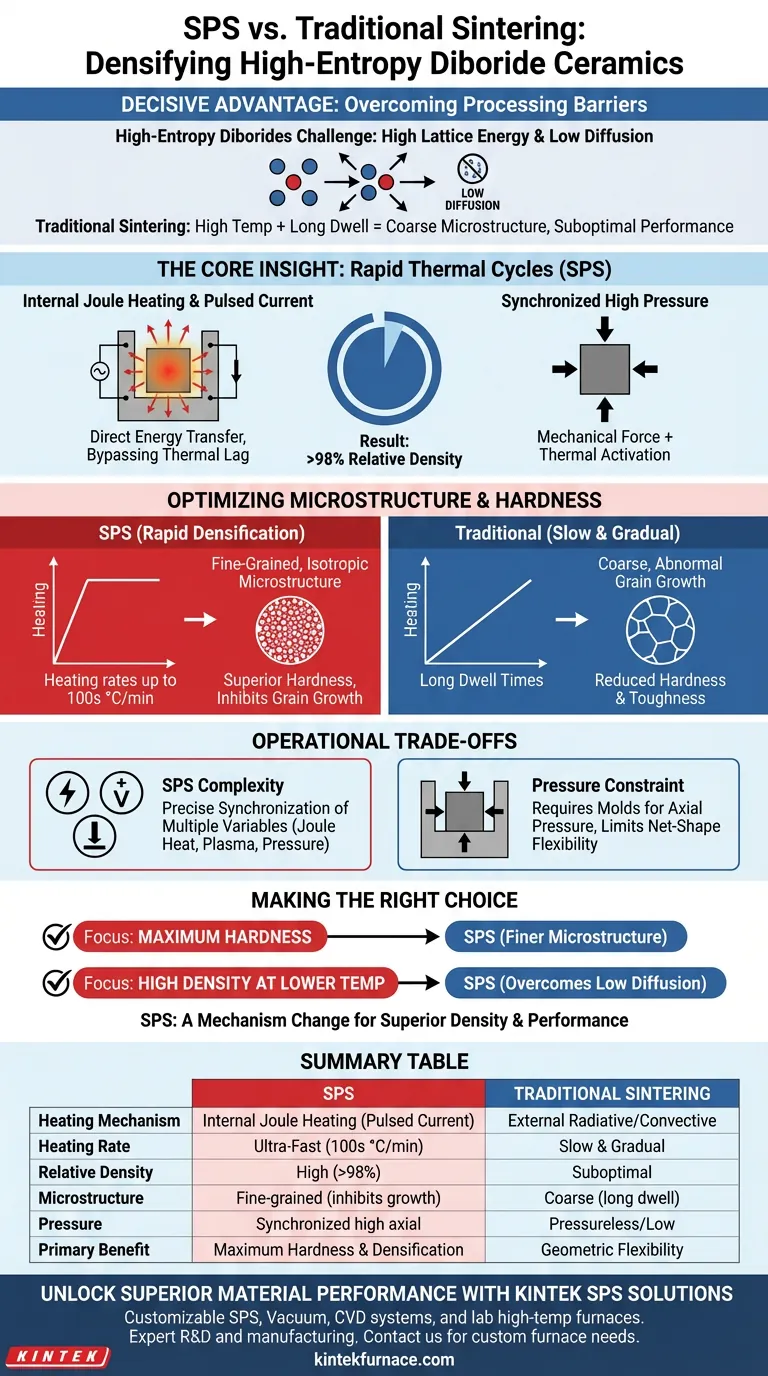

Los sistemas de sinterizado por plasma de chispa (SPS) ofrecen una ventaja decisiva al superar las barreras de procesamiento inherentes de las cerámicas de diboruro de alta entropía mediante una combinación de corrientes eléctricas pulsadas y alta presión sincronizada. A diferencia de los hornos de sinterizado tradicionales que dependen de la calefacción externa, el SPS facilita la calefacción interna por efecto Joule, lo que le permite alcanzar densidades relativas superiores al 98% a temperaturas más bajas, preservando al mismo tiempo una dureza superior.

La idea central Los diboruros de alta entropía poseen una alta energía de red y bajas tasas de difusión, lo que hace que sean notoriamente difíciles de densificar sin degradar su microestructura. La tecnología SPS resuelve esto al evitar la necesidad de una exposición prolongada a altas temperaturas, utilizando ciclos térmicos rápidos para densificar el material antes de que el crecimiento de los granos pueda comprometer sus propiedades físicas.

Superando la barrera de difusión

El desafío de la alta energía de red

Los diboruros de alta entropía se caracterizan por una alta energía de red y tasas de difusión atómica inherentemente bajas.

En escenarios de sinterizado tradicionales, superar estas barreras requiere temperaturas extremadamente altas y tiempos de permanencia prolongados para impulsar la densificación. Esto a menudo conduce a microestructuras gruesas y un rendimiento mecánico subóptimo.

El mecanismo de calentamiento interno

Los sistemas SPS abordan esto pasando corrientes eléctricas pulsadas directamente a través del polvo y el molde.

Esto genera calor interno (calefacción por efecto Joule) junto con un efecto de activación de plasma. Esta transferencia de energía directa acelera significativamente la difusión atómica, evitando el desfase térmico asociado con los hornos de resistencia o tubulares tradicionales.

El papel de la presión sincronizada

Además de la energía térmica, el SPS utiliza un entorno de alta presión sincronizada.

Esta fuerza mecánica actúa en conjunto con la activación térmica para compactar físicamente el material. Este enfoque de doble acción permite que la cerámica alcance niveles de densidad cercanos a los teóricos (superiores al 98%) que serían difíciles de lograr con métodos de sinterizado sin presión.

Optimización de la microestructura y la dureza

Lograr una densificación rápida

La ventaja operativa más distintiva del SPS es la velocidad del proceso.

Los sistemas SPS son capaces de tasas de calentamiento extremadamente altas, hasta varios cientos de grados por minuto. Esto permite que los cinco componentes de carburo/diboruro formen una estructura monofásica de solución sólida en un período muy corto.

Inhibición del crecimiento de los granos

La exposición prolongada a calor elevado hace que los granos crezcan de forma anormal, lo que reduce la dureza y la tenacidad a la fractura de la cerámica final.

Dado que el SPS acorta drásticamente el tiempo de mantenimiento y reduce la temperatura de sinterizado requerida, inhibe eficazmente el crecimiento de los granos. El resultado es una microestructura de grano fino e isotrópica que exhibe una dureza superior en comparación con los materiales procesados en hornos de prensado en caliente tradicionales.

Comprensión de las compensaciones operativas

Complejidad del control de parámetros

Mientras que los hornos tradicionales a menudo se basan en perfiles simples de temperatura-tiempo, el SPS requiere la sincronización precisa de múltiples variables.

Los operadores deben gestionar la corriente pulsada, el voltaje y la presión mecánica simultáneamente. El proceso depende de la generación exitosa de calor Joule y activación de plasma, lo que significa que la conductividad eléctrica del molde y la configuración de la muestra se convierten en una variable crítica del proceso que no está presente en la calefacción radiante estándar.

La limitación de la aplicación de presión

El SPS es inherentemente un proceso asistido por presión.

A diferencia del sinterizado sin presión, que permite la fabricación de formas netas complejas en cantidades por lotes, el SPS requiere que la muestra esté contenida dentro de un molde capaz de transmitir presión axial. Esta limitación física es la compensación necesaria para lograr alta densidad con cargas térmicas más bajas.

Tomando la decisión correcta para su proyecto

La decisión de cambiar del sinterizado tradicional al SPS depende de sus requisitos de rendimiento específicos para la cerámica de diboruro.

- Si su enfoque principal es la Dureza Máxima: El SPS es la opción superior, ya que su ciclo térmico rápido evita el crecimiento de los granos, lo que resulta en una microestructura más fina y un material más duro.

- Si su enfoque principal es la Alta Densidad a Temperaturas más Bajas: El SPS es esencial, ya que supera las bajas tasas de difusión de los materiales de alta entropía para lograr una densidad >98% donde los hornos tradicionales fallan.

En última instancia, el SPS no es solo un horno más rápido; es un cambio de mecanismo que intercambia flexibilidad geométrica por una densidad de material y un rendimiento mecánico superiores.

Tabla resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Hornos de Sinterizado Tradicionales |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento Interno por Efecto Joule (Corriente Pulsada) | Calentamiento Externo Radiante/Convectivo |

| Velocidad de Calentamiento | Ultra-rápida (hasta 100s de °C/min) | Lenta y Gradual |

| Densidad Relativa | Alta (>98% cerca del teórico) | Subóptima debido a baja difusión |

| Microestructura | Grano fino (inhibe el crecimiento de los granos) | Gruesa (debido a tiempos de permanencia prolongados) |

| Presión | Alta presión axial sincronizada | A menudo sin presión o baja presión |

| Beneficio Principal | Máxima dureza y densificación | Flexibilidad geométrica para formas complejas |

Desbloquee un rendimiento de material superior con las soluciones SPS de KINTEK

¿Tiene problemas para densificar cerámicas de alta entropía sin comprometer la microestructura? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vanguardia de sinterizado por plasma de chispa (SPS), vacío, CVD y otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus desafíos únicos en ciencia de materiales.

Nuestra avanzada tecnología SPS garantiza que logre la máxima dureza y una densidad cercana a la teórica para sus proyectos más exigentes. Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia en ingeniería de alta temperatura puede acelerar su investigación y producción.

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son las ventajas del proceso de uso de SPS para electrolitos cerámicos protónicos? Lograr una densificación rápida

- ¿Cómo logra el sistema de sinterización por plasma de chispa (SPS) la sinterización rápida a baja temperatura? Optimizar cerámicas de Ti2AlN.

- ¿Cuáles son las ventajas del SPS industrial frente al sinterizado tradicional para el SiC? Densidad superior y estructura de grano fino

- ¿Cuáles son las ventajas de los sistemas SPS/FAST de sobremesa para la I+D del titanio? Acelere su ingeniería de microestructuras

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS)? Mejora del Rendimiento Termoeléctrico en Sulfuro de Cobre