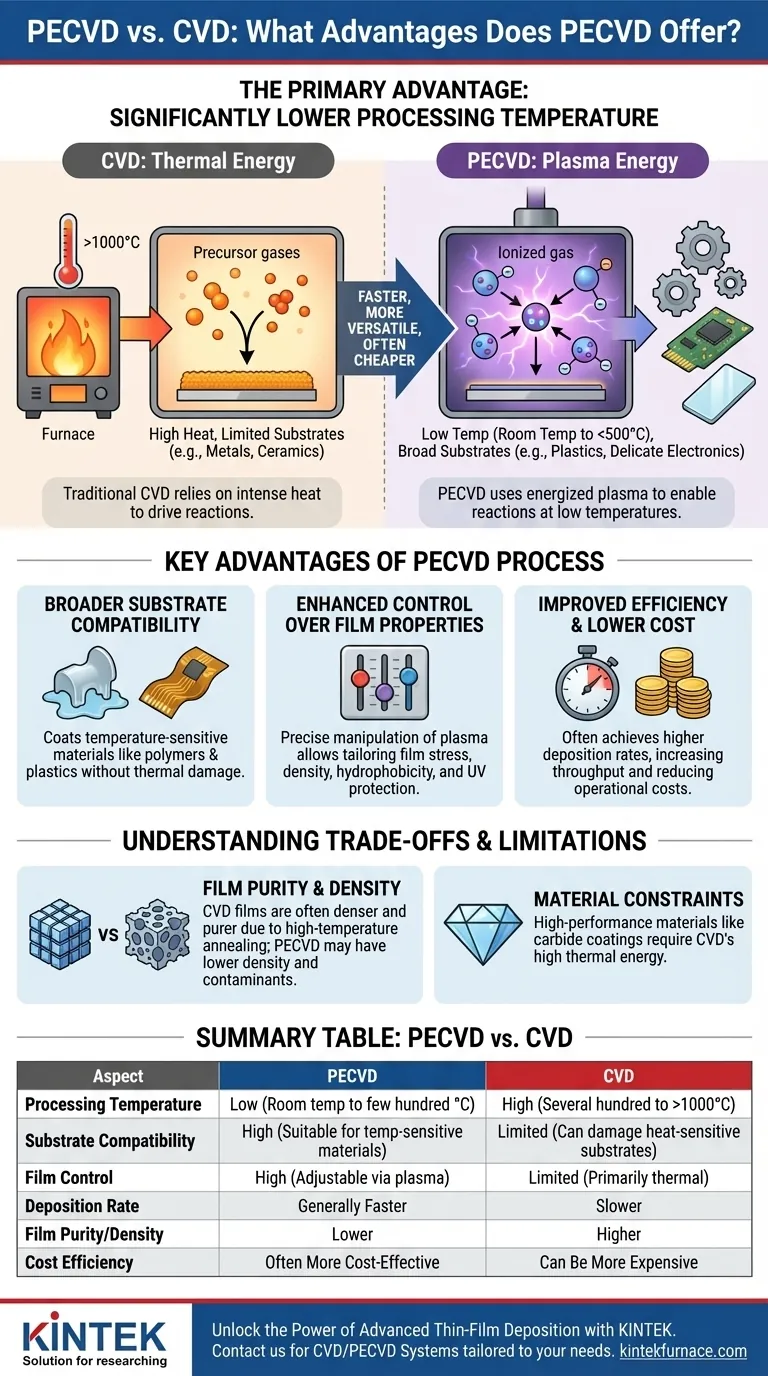

La principal ventaja de PECVD es su temperatura de procesamiento significativamente más baja en comparación con la deposición química de vapor (CVD) tradicional. Al utilizar un plasma energizado para impulsar las reacciones químicas en lugar de un calor intenso, PECVD puede depositar películas delgadas en una gama mucho más amplia de materiales, incluidos sustratos sensibles a la temperatura como plásticos o dispositivos electrónicos parcialmente fabricados que se dañarían con el calor extremo de la CVD convencional.

Si bien tanto CVD como PECVD crean películas delgadas de alta calidad, la diferencia fundamental es la fuente de energía. El uso de plasma por parte de PECVD desvincula la reacción del calor, lo que lo convierte en un proceso más rápido, versátil y a menudo más económico, adecuado para aplicaciones modernas y sensibles al calor.

La diferencia fundamental: plasma frente a calor

Para comprender las ventajas de PECVD, primero debe entender cómo cada proceso impulsa la reacción de deposición de la película. La elección de la fuente de energía es la raíz de todas las diferencias posteriores en rendimiento, costo y aplicación.

Cómo funciona la CVD tradicional

La CVD tradicional se basa puramente en la energía térmica. Los gases precursores se introducen en un horno de alta temperatura, que suele operar desde varios cientos hasta más de mil grados Celsius.

Este calor intenso proporciona la energía de activación necesaria para que los gases reaccionen y se descompongan, depositando una película delgada y sólida sobre la superficie de un sustrato.

Cómo funciona la PECVD

La PECVD (Deposición Química de Vapor Mejorada por Plasma) reemplaza el calor intenso con plasma como fuente de energía. Se utiliza un campo eléctrico para ionizar un gas, creando un ambiente reactivo de electrones, iones y radicales libres.

Estas partículas de alta energía chocan con los gases precursores, descomponiéndolos y permitiendo que la reacción de deposición ocurra a temperaturas mucho más bajas, desde la temperatura ambiente hasta solo unos pocos cientos de grados Celsius.

Ventajas clave del proceso PECVD

La capacidad de operar a bajas temperaturas crea varios beneficios significativos, lo que convierte a PECVD en una opción preferida para muchas aplicaciones modernas de fabricación e investigación.

Mayor compatibilidad con sustratos

La ventaja más crítica es la capacidad de recubrir materiales sensibles a la temperatura. El alto calor de la CVD destruiría o comprometería sustratos como polímeros, plásticos y dispositivos semiconductores complejos con componentes preexistentes.

La naturaleza de baja temperatura de PECVD lo convierte en la única opción viable para aplicar recubrimientos funcionales a estos materiales sin causar daños térmicos.

Control mejorado sobre las propiedades de la película

El plasma en un sistema PECVD añade un "pomo de control" extra que no existe en la CVD térmica. Al ajustar factores como la potencia, la presión y la composición del gas, se puede manipular con precisión el entorno del plasma.

Esto permite un alto grado de personalización en las propiedades finales de la película. Los ingenieros pueden ajustar características como la tensión de la película, la densidad, la composición química, la hidrofobicidad o la protección UV.

Mayor eficiencia y menor coste

Los procesos PECVD a menudo alcanzan tasas de deposición más altas que sus contrapartes de CVD térmico. Esta mayor velocidad se traduce directamente en un mayor rendimiento y menores costos operativos.

Además, la capacidad de utilizar diferentes gases precursores, a veces más económicos, que pueden no ser adecuados para procesos de alta temperatura, también puede contribuir a un ahorro general de costos.

Comprensión de las ventajas y limitaciones

Ninguna tecnología está exenta de compromisos. Si bien es potente, PECVD tiene limitaciones específicas que hacen que la CVD tradicional sea una mejor opción para ciertas aplicaciones.

Pureza y densidad de la película

Debido a que la CVD tradicional opera a temperaturas tan altas, la película depositada se recoce continuamente durante el proceso. Esto puede dar como resultado películas con mayor pureza, mayor densidad y una estructura más cristalina.

Las películas PECVD, al depositarse a bajas temperaturas, a veces pueden ser menos densas o incorporar más contaminantes (como hidrógeno), lo que puede afectar la resistencia al desgaste o el rendimiento de la barrera en situaciones exigentes.

Restricciones de material

Ciertos materiales y recubrimientos de alto rendimiento simplemente requieren la alta energía térmica de la CVD para formar los enlaces químicos y la estructura cristalina correctos.

Para aplicaciones que exigen las películas más duras y resistentes (como ciertos recubrimientos de carburo o nitruro para herramientas), el proceso CVD de alta temperatura sigue siendo el estándar de la industria.

Complejidad del proceso

Si bien el plasma proporciona un mayor control, también añade una capa de complejidad al proceso. La gestión de la física y la química del plasma requiere equipos sofisticados y un profundo conocimiento del proceso para lograr resultados consistentes y repetibles.

Tomar la decisión correcta para su aplicación

Seleccionar el método de deposición correcto requiere una comprensión clara de su objetivo principal. La compensación entre la versatilidad a baja temperatura y la calidad de la película a alta temperatura es la consideración central.

- Si su objetivo principal es recubrir materiales sensibles a la temperatura: PECVD es la opción definitiva y a menudo la única debido a su funcionamiento a baja temperatura.

- Si su objetivo principal es la máxima pureza, densidad y dureza de la película: La CVD tradicional suele ser superior, ya que el alto calor promueve una estructura de película más ideal.

- Si su objetivo principal es la velocidad del proceso y la rentabilidad para un material compatible: PECVD generalmente ofrece tasas de deposición más rápidas y un mayor rendimiento.

- Si su objetivo principal es ajustar propiedades únicas de la película, como baja tensión o hidrofobicidad: PECVD proporciona más variables para controlar y adaptar el resultado final.

Al comprender esta compensación fundamental entre la energía térmica y la activación por plasma, puede seleccionar con confianza el método de deposición que se alinee con sus requisitos de material, rendimiento y presupuesto.

Tabla resumen:

| Aspecto | PECVD | CVD |

|---|---|---|

| Temperatura de procesamiento | Baja (temperatura ambiente a unos pocos cientos de °C) | Alta (varios cientos a más de 1000 °C) |

| Compatibilidad con sustratos | Alta (adecuado para materiales sensibles a la temperatura como plásticos) | Limitada (puede dañar sustratos sensibles al calor) |

| Control de película | Alto (ajustable mediante parámetros de plasma) | Limitado (principalmente control térmico) |

| Tasa de deposición | Generalmente más rápida | Más lenta |

| Pureza/densidad de la película | Menor (puede tener contaminantes) | Mayor (debido al recocido a alta temperatura) |

| Eficiencia de costos | A menudo más rentable | Puede ser más caro debido al uso de energía |

Desbloquee el poder de la deposición avanzada de películas delgadas con KINTEK

¿Está trabajando con materiales sensibles a la temperatura o necesita un control preciso sobre las propiedades de la película? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Contáctenos hoy para analizar cómo nuestros sistemas PECVD y CVD pueden mejorar la eficiencia de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura