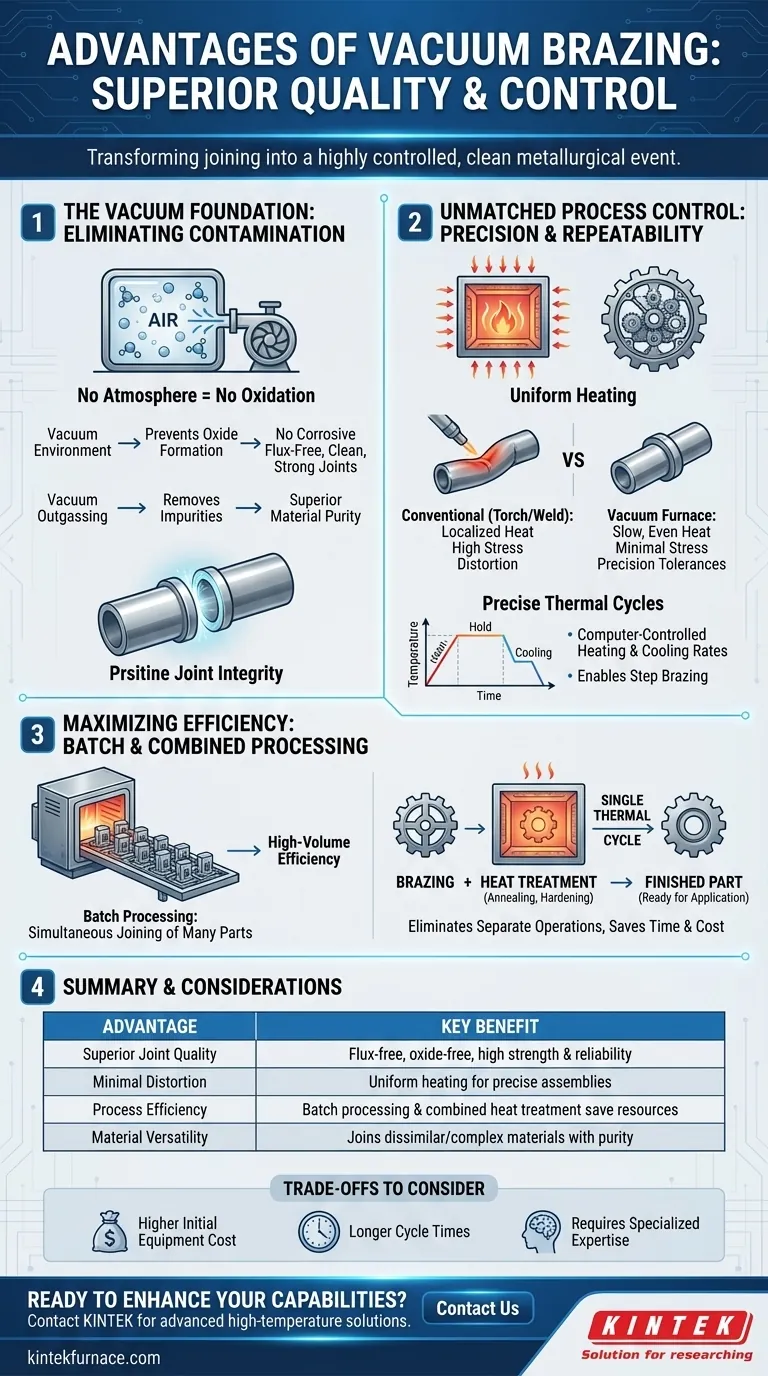

En esencia, el brazeado al vacío ofrece una calidad de unión y un control de proceso superiores al transformar el proceso de unión de una simple aplicación de calor a un evento metalúrgico limpio y altamente controlado. Sus principales ventajas son la creación de uniones fuertes y libres de fundente, con mínima distorsión, la capacidad de unir materiales disímiles o complejos, y la eficiencia de combinar el tratamiento térmico y la unión en un único ciclo repetible.

El brazeado al vacío no es solo otra forma de unir metales; es una solución integral de procesamiento térmico. Su ventaja principal radica en el uso de un vacío para crear un ambiente prístino, lo que permite un nivel de control sobre la temperatura y la química que es imposible de lograr con métodos convencionales.

La base: por qué el ambiente de vacío es transformador

El "vacío" en el brazeado al vacío es el facilitador clave. Al eliminar la atmósfera de la cámara del horno, el proceso cambia fundamentalmente la forma en que los materiales interactúan a altas temperaturas.

Eliminación de la oxidación y la contaminación

En una atmósfera normal, calentar metales crea óxidos en la superficie, que actúan como barrera y debilitan la unión final. El brazeado tradicional lucha contra esto con fundentes químicos.

Un alto vacío elimina prácticamente todo el oxígeno, impidiendo que se formen óxidos. Esto elimina la necesidad de fundente corrosivo, lo que a su vez significa que no se requiere limpieza posterior al brazeado y desaparece el riesgo de que el fundente atrapado cause corrosión futura. El resultado es una unión excepcionalmente limpia, fuerte y fiable.

Logro de una pureza de material superior

El ambiente de vacío también extrae activamente otros contaminantes, como gases atrapados y elementos volátiles, de los propios materiales base. Este efecto de desgasificación purifica los componentes durante el ciclo de calentamiento.

Esto conduce a un ensamblaje final con mayor integridad metalúrgica y propiedades mecánicas mejoradas, un beneficio crítico para aplicaciones de alto rendimiento en las industrias aeroespacial, médica y científica.

Desbloqueando un control de proceso inigualable

Más allá de la limpieza, un horno de vacío proporciona un nivel de control inigualable sobre todo el ciclo térmico, garantizando precisión y repetibilidad.

Calentamiento uniforme para una mínima distorsión

A diferencia de la soldadura o el brazeado con soplete, que aplican calor intenso y localizado, un horno de vacío calienta todo el ensamblaje lenta y uniformemente. Todas las superficies, internas y externas, alcanzan la temperatura de brazeado casi al mismo tiempo.

Esto reduce drásticamente el estrés térmico y la distorsión comunes en otros métodos. Hace que el brazeado al vacío sea el proceso ideal para componentes delicados de paredes delgadas o ensamblajes complejos donde mantener tolerancias dimensionales ajustadas es fundamental.

Ciclos térmicos precisos

Los hornos de vacío modernos permiten una programación precisa y controlada por computadora de las velocidades de calentamiento, los tiempos de mantenimiento y las velocidades de enfriamiento. Este control es esencial para gestionar las propiedades del material de las aleaciones sensibles.

También permite el brazeado por etapas (step brazing), donde múltiples uniones en una sola pieza se sueldan en secuencia utilizando metales de aporte con diferentes puntos de fusión, todo dentro de una única ejecución en el horno.

Maximizando la eficiencia y capacidad de fabricación

El entorno controlado y la naturaleza de procesamiento por lotes del brazeado al vacío crean ventajas significativas para la producción.

Brazear múltiples uniones y ensamblajes simultáneamente

Un beneficio económico clave es la capacidad de procesar muchas uniones o incluso ensamblajes completos en un solo lote. Una vez que se optimiza el ciclo del horno, se pueden cargar cientos o miles de piezas y soldarlas todas a la vez.

Esta capacidad de procesamiento por lotes la hace muy eficiente para tiradas de producción de volumen medio a alto, compensando el tiempo de ciclo individual más largo.

Combinación de brazeado y tratamiento térmico

Esta es una de las ventajas más poderosas. Dado que el proceso ya se está llevando a cabo en un horno controlado con precisión, otras operaciones de tratamiento térmico como el recocido, el endurecimiento o el endurecimiento por envejecimiento pueden integrarse en el mismo ciclo térmico.

La combinación de estos pasos elimina operaciones de fabricación enteras, ahorrando tiempo, coste y manipulación de materiales significativos. Una pieza puede entrar en el horno para el brazeado y salir completamente tratada térmicamente y lista para su aplicación final.

Comprensión de los compromisos

Aunque es potente, el brazeado al vacío no es una solución universal. Sus beneficios deben sopesarse con sus requisitos operativos específicos.

Mayor coste inicial del equipo

Los hornos de vacío y sus sistemas asociados representan una inversión de capital significativa en comparación con el equipo necesario para la soldadura o el brazeado con soplete. Esta es una barrera de entrada importante para los talleres más pequeños.

Ciclos de tiempo más largos

Un ciclo típico de horno de vacío puede durar varias horas, desde el bombeo inicial hasta el enfriamiento final. Esto hace que el proceso sea menos adecuado para reparaciones únicas o producción de volumen muy bajo donde la velocidad para una sola pieza es la prioridad.

Requisito de experiencia especializada

El diseño adecuado de las uniones brazadas al vacío, la selección de metales de aporte y la programación de los ciclos del horno requieren un conocimiento metalúrgico significativo y formación del operador. Es un proceso técnicamente más exigente que muchos métodos de unión convencionales.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de unión correcto requiere alinear las fortalezas del método con los objetivos más críticos de su proyecto.

- Si su enfoque principal es la máxima calidad y limpieza de la unión: El brazeado al vacío es inigualable para crear uniones libres de fundente y óxido en piezas críticas para misiones en aplicaciones aeroespaciales, médicas o científicas.

- Si su enfoque principal es unir ensamblajes complejos con mínima distorsión: El calentamiento uniforme y controlado del brazeado al vacío es la opción ideal para componentes delicados o ensamblajes con tolerancias dimensionales ajustadas.

- Si su enfoque principal es la eficiencia de fabricación a escala: El brazeado al vacío permite el procesamiento por lotes y puede combinar la unión con el tratamiento térmico, reduciendo drásticamente los pasos totales de fabricación para las tiradas de producción.

- Si su enfoque principal es el bajo coste, la creación rápida de prototipos o las reparaciones sencillas in situ: Los métodos convencionales como la soldadura o el brazeado con soplete suelen ser más prácticos y rentables para aplicaciones menos exigentes.

Al comprender estas ventajas y compromisos distintos, puede determinar con confianza si el brazeado al vacío es la tecnología óptima para lograr su objetivo de ingeniería.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Calidad de unión superior | Uniones libres de fundente y óxido con alta resistencia y fiabilidad |

| Mínima distorsión | El calentamiento uniforme reduce el estrés térmico para ensamblajes precisos |

| Eficiencia del proceso | El procesamiento por lotes y el tratamiento térmico combinado ahorran tiempo y costes |

| Versatilidad del material | Capacidad de unir materiales disímiles o complejos con alta pureza |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de muffle, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras tecnologías de brazeado al vacío y de hornos pueden ofrecer una calidad de unión superior, eficiencia y rendimiento personalizado para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?