En el campo de la cerámica, los hornos mufla se utilizan fundamentalmente para la cocción, el proceso crítico a alta temperatura que transforma la arcilla plástica en un objeto cerámico duro y duradero. Su diseño proporciona el control preciso de la temperatura y el entorno de calentamiento limpio necesarios para crear todo, desde cerámica y baldosas hasta cerámicas técnicas avanzadas y revestimientos de esmalte.

La principal ventaja de un horno mufla para la cerámica es su diseño, que separa físicamente el objeto que se calienta de los elementos calefactores del horno. Esta "mufla" evita la contaminación por subproductos de combustible o eléctricos, asegurando una atmósfera limpia que es crucial para la apariencia final y la integridad de la pieza de cerámica y sus esmaltes.

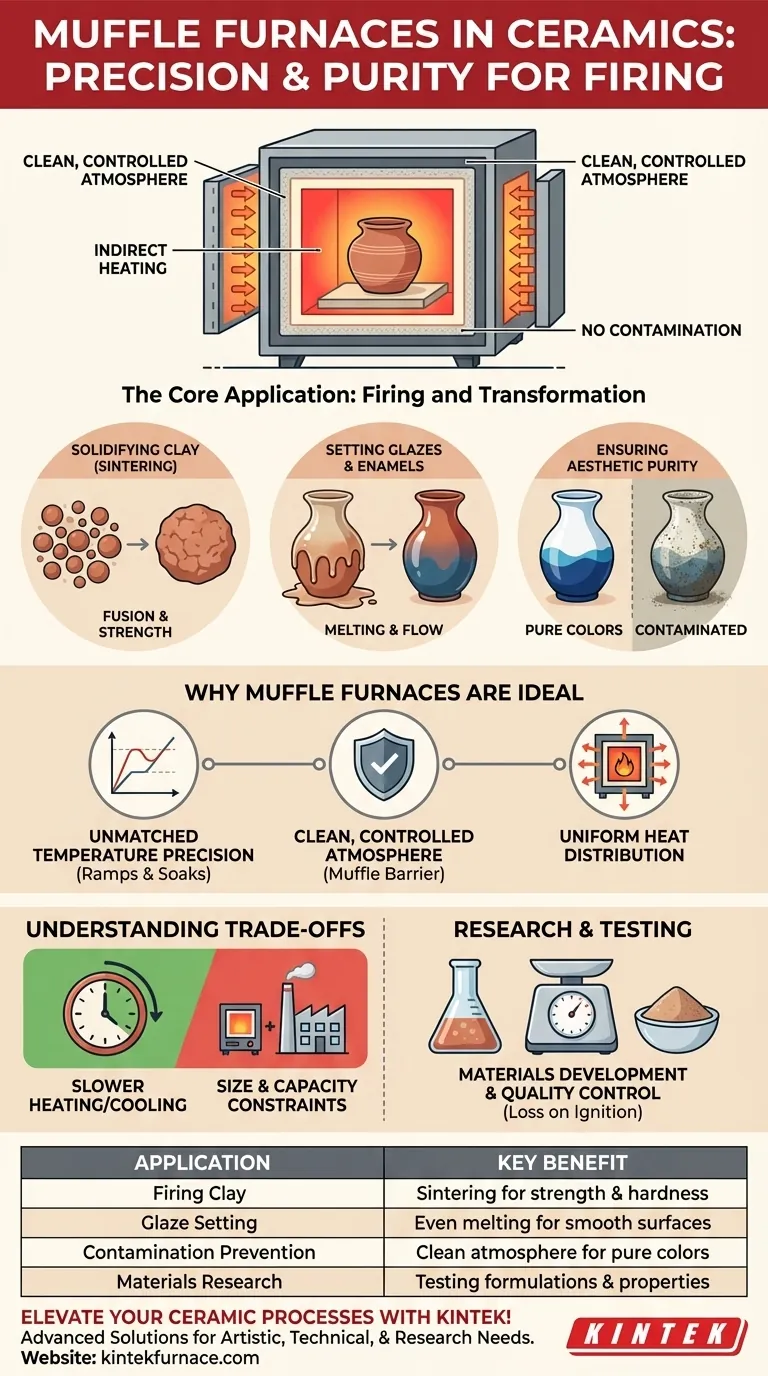

La Aplicación Central: Cocción y Transformación

El uso más esencial de un horno mufla en cerámica es procesar térmicamente la arcilla y los esmaltes. Este proceso de cocción no es una acción única, sino una secuencia de eventos cuidadosamente controlada.

Solidificación del Cuerpo de Arcilla

A altas temperaturas, las partículas dentro de un cuerpo de arcilla experimentan un proceso llamado sinterización. Las partículas se fusionan, densificando el material, eliminando la porosidad y dándole a la pieza de cerámica su fuerza y dureza finales.

Fijación de Esmaltes y Vidriados

Los esmaltes y vidriados son esencialmente una forma de vidrio. El horno funde estos recubrimientos, permitiéndoles fluir uniformemente sobre la superficie cerámica y fusionarse con ella, creando una capa lisa, impermeable y, a menudo, decorativa.

Garantizar la Pureza Estética

El ambiente limpio dentro de un horno mufla es primordial. Evita que el hollín, las cenizas u otros contaminantes de la fuente de calor se incrusten o descoloren el cuerpo de arcilla y los esmaltes, lo cual es fundamental para lograr blancos puros y colores vibrantes.

Por Qué los Hornos Mufla Son Ideales para la Cerámica

La construcción específica de un horno mufla ofrece varias ventajas que lo convierten en una herramienta estándar tanto en estudios artísticos como en la producción cerámica industrial.

Precisión de Temperatura Inigualable

Los hornos mufla modernos ofrecen un control excepcional sobre el programa de cocción. Esto permite a los usuarios programar tasas de calentamiento (rampas) específicas, tiempos de mantenimiento (remojos) y perfiles de enfriamiento, que son esenciales para las reacciones químicas complejas en los esmaltes y para prevenir el choque térmico en el cuerpo cerámico.

Una Atmósfera Limpia y Controlada

La mufla es una carcasa cerámica que protege la carga de trabajo. Este método de calentamiento indirecto es la característica definitoria del horno. Garantiza que la atmósfera se componga solo de aire y de los gases liberados por la propia pieza de cerámica, no de subproductos de la combustión.

Este diseño también lo hace adecuado para crear una atmósfera controlada al introducir gases específicos si se desean cambios químicos avanzados, como en la cocción por reducción.

Distribución Uniforme del Calor

Un horno mufla bien diseñado proporciona una excelente uniformidad de calor en toda la cámara. Este calentamiento uniforme asegura que toda la pieza de cerámica madure a la misma velocidad, minimizando el riesgo de estrés, agrietamiento o deformación.

Comprender las Compensaciones

Aunque son muy eficaces, los hornos mufla no están exentos de limitaciones. Comprender estas compensaciones es clave para utilizarlos correctamente.

Calentamiento y Enfriamiento Más Lentos

La mufla cerámica que protege la pieza de trabajo también actúa como barrera térmica. Esto significa que los hornos mufla pueden tener tasas de calentamiento y enfriamiento más lentas en comparación con los hornos de cocción directa, lo que podría conducir a tiempos de ciclo generales más largos.

Limitaciones de Tamaño y Capacidad

Los hornos mufla, especialmente los utilizados en laboratorios o estudios, son a menudo más pequeños que los hornos industriales de gran escala utilizados para la producción en masa. Su capacidad puede ser un factor limitante para la fabricación de gran volumen.

Investigación y Pruebas de Materiales

Más allá de los productos terminados, los hornos mufla se utilizan en laboratorios de investigación cerámica para probar nuevas formulaciones de materiales. Se utilizan para determinar propiedades como la pérdida por ignición (peso perdido al calentar) o el contenido de cenizas de las arcillas y aditivos crudos, lo cual es vital para el control de calidad.

Tomar la Decisión Correcta para Su Objetivo

Su objetivo específico en cerámica determinará cómo aprovecha un horno mufla.

- Si su enfoque principal es la alfarería o escultura artística: El horno mufla es su herramienta principal tanto para el bizcocho como para la cocción de esmalte, asegurando colores limpios y un producto final fuerte.

- Si su enfoque principal es el desarrollo de nuevos esmaltes o cuerpos de arcilla: Utilice un horno mufla para cocciones de prueba precisas y repetibles y para analizar materias primas.

- Si su enfoque principal es la producción de cerámicas técnicas o avanzadas: Confíe en un horno mufla para la sinterización de materiales en polvo bajo condiciones atmosféricas y de temperatura estrictamente controladas.

En última instancia, el horno mufla proporciona el control y la pureza necesarios para lograr consistentemente los resultados deseados en el exigente arte y ciencia de la cerámica.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Cocción de Arcilla | Sinterización para resistencia y dureza |

| Fijación de Esmalte | Fusión y derretimiento uniformes para superficies lisas |

| Prevención de Contaminación | Atmósfera limpia para colores puros e integridad |

| Investigación de Materiales | Prueba de formulaciones y propiedades como la pérdida por ignición |

¡Mejore sus procesos cerámicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como Hornos Mufla, de Tubo y Rotatorios, así como Hornos de Vacío y de Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, ya sea para cerámica artística, cerámicas técnicas o pruebas de materiales. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible