En el mundo del tratamiento térmico industrial, una atmósfera endotérmica es una mezcla de gases controlada con precisión que se utiliza para proteger las piezas metálicas de la oxidación y para gestionar su química superficial a altas temperaturas. Se produce dentro de un "generador endotérmico" al hacer reaccionar gas natural y aire sobre un catalizador calentado, creando un gas compuesto principalmente por nitrógeno, hidrógeno y monóxido de carbono.

Una atmósfera endotérmica no es solo una capa protectora para el acero; es una herramienta química activa. Al controlar con precisión su composición, se puede prevenir la oxidación y la descarburación, asegurando que el material final cumpla con las especificaciones exactas de dureza e integridad superficial.

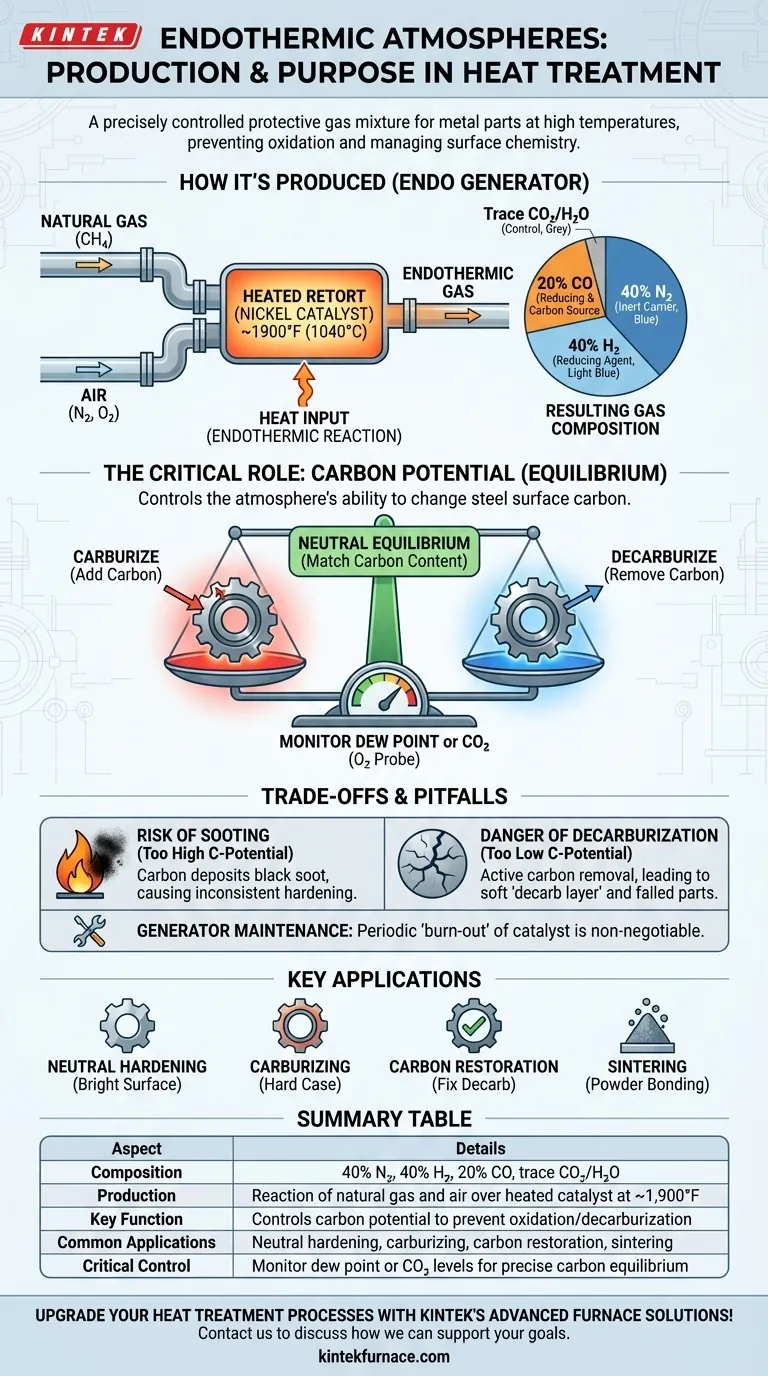

Cómo funciona un generador endotérmico

La producción de esta atmósfera es una reacción química continua que requiere un equipo dedicado.

La reacción central

Un generador endotérmico mezcla una proporción específica de gas hidrocarburo (típicamente gas natural, que es principalmente metano) y aire. Esta mezcla se pasa luego a través de una cámara calentada, o retorta, llena con un catalizador que contiene níquel a temperaturas alrededor de 1,900°F (1,040°C).

El principio "endotérmico"

El término endotérmico significa que la reacción requiere una entrada constante de calor para continuar. El generador debe calentar continuamente la retorta para mantener el craqueo químico de las moléculas de gas. Esto es lo opuesto a una reacción exotérmica, que libera calor.

La composición del gas resultante

Este proceso "craquea" el hidrocarburo y el aire en una nueva mezcla. Una atmósfera endotérmica típica consiste aproximadamente en:

- 40% Nitrógeno (N₂): Un gas portador inerte del aire.

- 40% Hidrógeno (H₂): Un fuerte agente reductor que elimina activamente el oxígeno.

- 20% Monóxido de Carbono (CO): Un agente reductor que también proporciona carbono para la atmósfera.

- Trazas de Dióxido de Carbono (CO₂) y Vapor de Agua (H₂O): Estos son críticos para el control del proceso.

El papel crítico del potencial de carbono

La verdadera función de una atmósfera endotérmica va mucho más allá de la simple protección. Su propósito principal es controlar el equilibrio de carbono entre la atmósfera del horno y la superficie del acero.

Definición del potencial de carbono

El potencial de carbono es la capacidad de la atmósfera para cambiar la concentración de carbono en la superficie del acero. La atmósfera puede añadir carbono (carburizar), eliminarlo (descarburar) o permanecer perfectamente neutra.

Logrando el equilibrio

El objetivo de la mayoría de los procesos de "temple neutro" es calentar y enfriar la pieza sin cambiar su química superficial. Para ello, el potencial de carbono del gas debe coincidir exactamente con el contenido de carbono de la aleación que se está tratando.

Cómo se controla

El potencial de carbono está determinado por las proporciones de gases en la atmósfera, específicamente CO/CO₂ y H₂/H₂O. Al monitorear y controlar el punto de rocío (una medida del vapor de agua) o el contenido de CO₂ con una sonda de oxígeno, un operador puede "ajustar" con precisión la atmósfera para un acero específico.

Comprendiendo las ventajas y desventajas

Un gas endotérmico generado o controlado incorrectamente es una causa principal de defectos en el tratamiento térmico.

El riesgo de hollín

Si el potencial de carbono se ajusta demasiado alto para la temperatura, el monóxido de carbono se descompondrá y depositará hollín de carbono negro en las piezas, accesorios del horno y aislamiento. Esto crea un desorden y puede llevar a un endurecimiento inconsistente.

El peligro de la descarburación

Si el potencial de carbono de la atmósfera es demasiado bajo (a menudo debido a fugas de aire o a un catalizador del generador agotado), eliminará activamente el carbono de la superficie del acero. Esta "capa descarburada" blanda no se endurecerá correctamente durante el temple, lo que resultará en una pieza defectuosa.

El mantenimiento del generador es innegociable

El catalizador dentro de la retorta del generador tiene una vida útil finita. Se recubre de hollín con el tiempo y debe "quemarse" periódicamente con aire para limpiarlo y reactivarlo. El incumplimiento de este mantenimiento conduce a un gas de mala calidad y resultados impredecibles.

Aplicaciones clave en el tratamiento térmico

El gas endotérmico es la atmósfera principal para los aceros basados en carbono y se utiliza en varios procesos clave.

Temple Neutro (Temple Brillante)

La aplicación más común. El objetivo es calentar una pieza de acero para endurecerla sin oxidarse ni cambiar el contenido de carbono superficial. La pieza terminada conserva una superficie limpia y brillante.

Carburización

Aquí, el potencial de carbono de la atmósfera se establece intencionalmente mucho más alto que el carbono base del acero. Esto fuerza la difusión de carbono en la superficie de una pieza de acero con bajo contenido de carbono, creando una "caja" dura y resistente al desgaste alrededor de un núcleo más blando y tenaz.

Restauración de carbono

Este proceso se utiliza para reparar piezas que fueron descarburadas accidentalmente durante pasos de fabricación previos, como la forja. Una atmósfera endotérmica correctamente controlada restaura el carbono perdido en la superficie antes del temple final.

Sinterización

En la metalurgia de polvos, el gas endotérmico proporciona un ambiente protector para calentar polvos metálicos compactados, permitiendo que las partículas se unan para formar un objeto sólido sin oxidarse.

Tomando la decisión correcta para su proceso

Después de asegurarse de que su generador esté en buen estado, debe ajustar la atmósfera a su objetivo metalúrgico.

- Si su enfoque principal es el temple neutro: Su objetivo es el equilibrio preciso; monitoree constantemente los niveles de punto de rocío o CO₂ para que el potencial de carbono de la atmósfera coincida con el de su acero.

- Si su enfoque principal es la carburización de caja: Operará con un potencial de carbono más alto, pero debe estar atento para evitar el hollín excesivo en el horno y en las piezas.

- Si experimenta resultados inconsistentes: Audite inmediatamente el estado de su generador endotérmico, verificando si hay un catalizador en declive, proporciones incorrectas de gas/aire o fugas de aire en el horno.

Dominar su atmósfera endotérmica es fundamental para lograr resultados consistentes y confiables en el tratamiento térmico.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Composición | 40% N₂, 40% H₂, 20% CO, trazas de CO₂/H₂O |

| Producción | Reacción de gas natural y aire sobre catalizador calentado a ~1,900°F |

| Función clave | Controla el potencial de carbono para prevenir la oxidación/descarburación |

| Aplicaciones comunes | Temple neutro, carburización, restauración de carbono, sinterización |

| Control crítico | Monitorizar el punto de rocío o los niveles de CO₂ para un equilibrio preciso del carbono |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos en el tratamiento térmico de metales y más allá.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material