En términos sencillos, los elementos calefactores de alta temperatura son componentes especializados diseñados para convertir la energía eléctrica en calor intenso para procesos industriales. Están construidos con materiales avanzados capaces de soportar temperaturas extremas, a menudo superiores a 1400 °C (2550 °F), y son esenciales en industrias como la metalurgia para el endurecimiento de metales, la cerámica para la cocción de hornos y el procesamiento químico para facilitar reacciones.

La conclusión crucial es que elegir un elemento calefactor de alta temperatura no se trata simplemente de alcanzar una temperatura objetivo. Es una decisión de ingeniería crítica donde el material del elemento dicta su vida útil, eficiencia e idoneidad para la atmósfera química específica de su proceso.

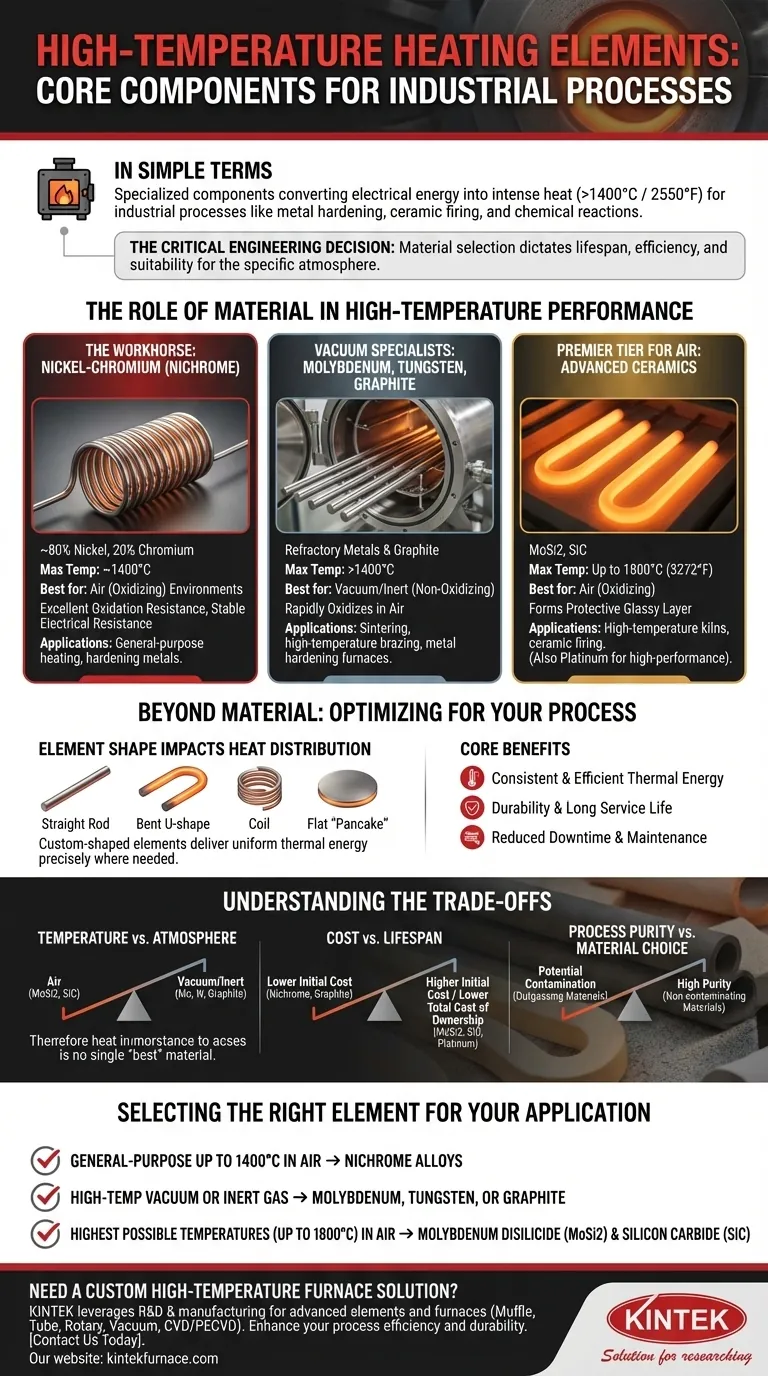

El papel del material en el rendimiento a alta temperatura

El material es el factor más importante que define las capacidades de un elemento calefactor. Diferentes materiales son adecuados para diferentes rangos de temperatura y entornos operativos.

El caballo de batalla: aleaciones de níquel-cromo (nicrom)

El material más común para la calefacción industrial es el nicrom, una aleación de aproximadamente 80% de níquel y 20% de cromo.

Su popularidad se debe a un alto punto de fusión (alrededor de 1400 °C), excelente resistencia a la oxidación a altas temperaturas y una resistencia eléctrica relativamente estable. Esto lo convierte en una opción confiable y rentable para una amplia gama de aplicaciones.

Los especialistas en vacío: molibdeno, tungsteno y grafito

Para procesos de mayor temperatura realizados en vacío o en atmósfera de gas inerte, se utilizan metales refractarios como el molibdeno y el tungsteno.

Estos materiales pueden operar a temperaturas extremadamente altas, pero se oxidarán rápidamente y fallarán si se exponen al aire. Son comunes en hornos para procesos como la sinterización, la soldadura fuerte a alta temperatura y el endurecimiento de metales. El grafito es otra opción utilizada en entornos no oxidantes similares.

El nivel superior para atmósferas de aire: cerámicas avanzadas

Para alcanzar las temperaturas más altas en presencia de oxígeno, los fabricantes recurren a compuestos cerámicos avanzados como el disilicuro de molibdeno (MoSi2) y el carburo de silicio (SiC).

Estos materiales forman una capa vítrea protectora en su superficie que evita la oxidación, lo que les permite operar de manera confiable en hornos a temperaturas de hasta 1800 °C (3272 °F). El platino es otro metal exótico utilizado para aplicaciones similares de alto rendimiento y alta temperatura.

Más allá del material: optimización para su proceso

Si bien la selección del material es fundamental, la forma física del elemento y los beneficios resultantes también son críticos para la eficiencia del proceso.

Cómo la forma del elemento afecta la distribución del calor

Los elementos calefactores están disponibles en numerosas formas, incluyendo varillas rectas, formas de U dobladas, bobinas y calentadores planos tipo "panqueque".

La capacidad de crear elementos con formas personalizadas es una ventaja significativa. Permite a los ingenieros diseñar sistemas de calefacción que entregan energía térmica uniforme precisamente donde se necesita, optimizando la eficiencia y mejorando la calidad del producto.

Beneficios clave en aplicaciones industriales

Un elemento calefactor bien elegido proporciona más que solo calor. Ofrece energía térmica constante y eficiente, lo que garantiza resultados predecibles y repetibilidad del proceso.

Su durabilidad inherente y larga vida útil reducen el tiempo de inactividad y los costos de mantenimiento, lo que los convierte en un pilar de la fabricación moderna y un catalizador para la innovación en el desarrollo de nuevos productos y tecnologías.

Comprender las compensaciones

La selección del elemento adecuado requiere una comprensión clara de las compensaciones entre rendimiento, entorno y costo.

Temperatura vs. atmósfera

No existe un material "mejor" único para todo el trabajo a alta temperatura. Materiales como el molibdeno y el tungsteno ofrecen un rendimiento de temperatura superior, pero están estrictamente limitados a atmósferas de vacío o inertes.

En contraste, el MoSi2 y el SiC prosperan en entornos ricos en oxígeno que destruirían los metales refractarios, lo que convierte la atmósfera del proceso en un factor no negociable en su selección.

Costo vs. vida útil

Los materiales avanzados como el MoSi2, el SiC y el platino tienen un costo inicial significativamente más alto que el nicrom o el grafito.

Sin embargo, su vida útil prolongada y sus mayores capacidades operativas pueden conducir a un menor costo total de propiedad, especialmente en aplicaciones exigentes donde el reemplazo frecuente y el tiempo de inactividad son inaceptables.

Pureza del proceso vs. elección del material

El propio elemento calefactor puede influir en el proceso. Algunos materiales pueden degradarse o "desgasificarse" a altas temperaturas, introduciendo contaminantes en un proceso sensible como la fabricación de semiconductores o la producción de dispositivos médicos. Esto hace que la pureza del material sea tan importante como sus propiedades térmicas.

Selección del elemento adecuado para su aplicación

Su elección debe estar impulsada por una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal es la calefacción de uso general hasta 1400 °C en aire: Las aleaciones de nicrom ofrecen el mejor equilibrio entre rendimiento, fiabilidad y rentabilidad.

- Si su enfoque principal son los procesos de vacío o gas inerte a alta temperatura: El molibdeno, el tungsteno o el grafito son los estándares de la industria por sus excepcionales capacidades de calor en entornos no oxidantes.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (hasta 1800 °C) en un horno lleno de aire: El disilicuro de molibdeno (MoSi2) y el carburo de silicio (SiC) son los materiales principales para este trabajo.

En última instancia, el elemento calefactor adecuado es el que satisface las demandas precisas de su proceso, entorno y presupuesto.

Tabla resumen:

| Material | Temperatura máxima | Idoneidad de la atmósfera | Aplicaciones comunes |

|---|---|---|---|

| Níquel-Cromo (Nicrom) | ~1400°C | Aire (Oxidante) | Calefacción de uso general, endurecimiento de metales |

| Molibdeno, Tungsteno, Grafito | >1400°C | Vacío/Inerte (No oxidante) | Sinterización, soldadura fuerte, endurecimiento de metales |

| Disilicuro de molibdeno (MoSi2), Carburo de silicio (SiC) | Hasta 1800°C | Aire (Oxidante) | Hornos de alta temperatura, cocción de cerámica |

| Platino | Alto | Aire/Varía | Procesos sensibles de alto rendimiento |

¿Necesita una solución de horno de alta temperatura personalizada? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar elementos calefactores y hornos avanzados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para sus necesidades industriales únicas: contáctenos hoy para mejorar la eficiencia y durabilidad de su proceso.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad