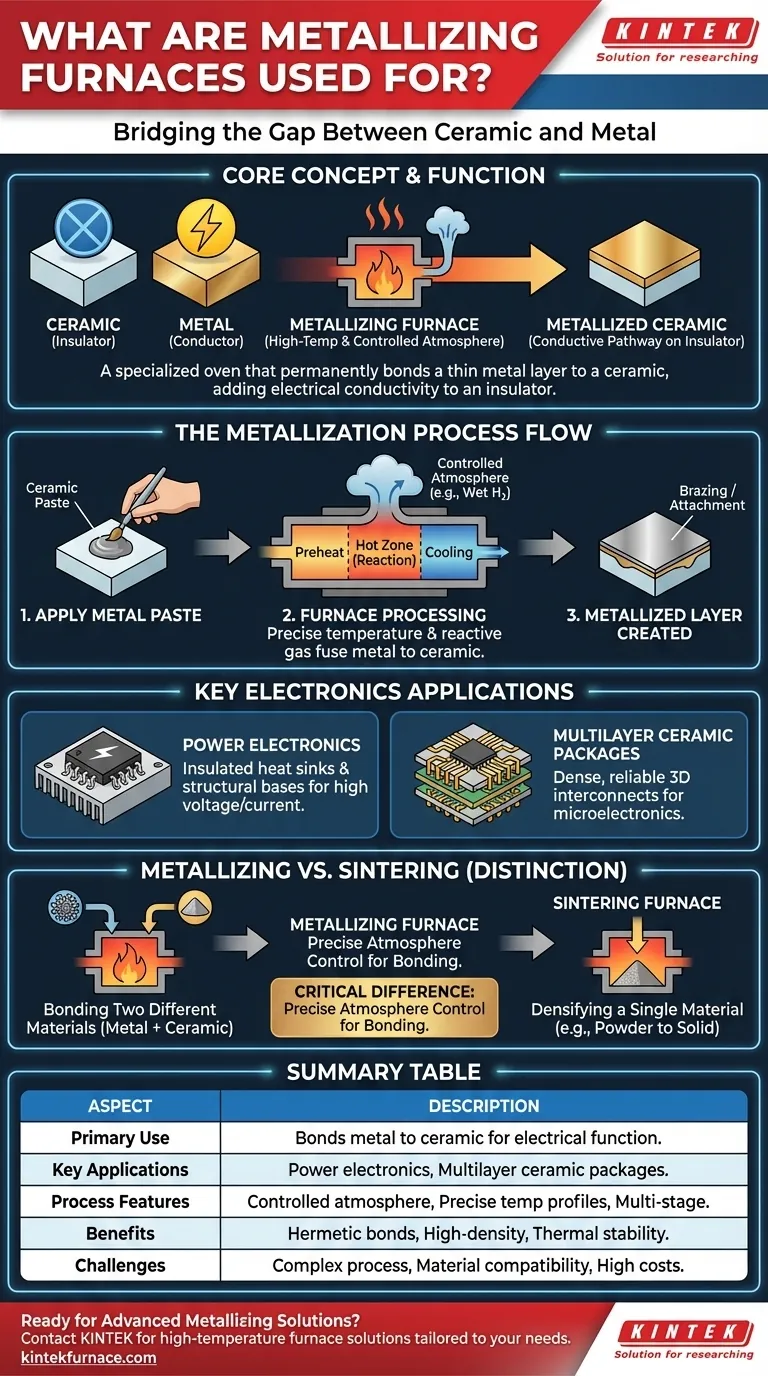

En esencia, un horno de metalización es un horno especializado de alta temperatura diseñado para unir permanentemente una fina capa de metal sobre una superficie cerámica. Este proceso es fundamental para fabricar componentes robustos utilizados en aplicaciones electrónicas y de potencia exigentes, como los paquetes cerámicos multicapa. El horno crea una atmósfera y un perfil de temperatura controlados con precisión, lo cual es esencial para las reacciones químicas que fusionan el metal y la cerámica.

El desafío central en la electrónica avanzada es unir materiales con propiedades muy diferentes, como metales conductores y cerámicas aislantes. Un horno de metalización resuelve esto creando una unión fuerte y hermética, lo que permite la producción de componentes complejos que requieren lo mejor de ambos mundos: conductividad eléctrica y aislamiento estructural.

La Función Central: Salvar la Brecha entre Cerámica y Metal

El propósito principal de metalizar una cerámica es añadir funcionalidad eléctrica a un material que, por su naturaleza, es un excelente aislante eléctrico.

¿Por qué metalizar una cerámica?

La mayoría de los sistemas electrónicos avanzados requieren que las vías conductoras (circuitos) se coloquen sobre sustratos aislantes estables. Las cerámicas ofrecen una estabilidad térmica y un aislamiento eléctrico superiores en comparación con las placas de circuito impreso típicas de plástico.

La metalización crea estas vías conductoras directamente sobre la base cerámica, permitiendo que funcione como parte de un componente electrónico o de potencia integrado.

Explicación del Proceso de Metalización

Piense en el proceso como la aplicación de una "imprimación" especial a la cerámica que permite que el metal se adhiera. Se aplica una pasta, que a menudo contiene metales como molibdeno y manganeso, a la pieza cerámica.

Luego, la pieza se procesa a través del horno de metalización. El calor alto y la atmósfera reactiva controlada (típicamente hidrógeno húmedo) del horno hacen que las partículas metálicas se fusionen con la estructura superficial de la cerámica.

Esto crea una nueva capa metalizada que está lista para procesos posteriores, como el soldaje fuerte (brazing), donde se unen otros componentes metálicos (como pines o terminales).

Aplicaciones Clave en Electrónica

Las referencias apuntan a dos áreas principales: electrónica de potencia y paquetes cerámicos multicapa.

- Electrónica de Potencia: Estos componentes manejan alto voltaje y corriente. Las cerámicas metalizadas actúan como disipadores de calor aislados y bases estructurales para transistores y diodos de potencia.

- Paquetes Cerámicos Multicapa: Son como placas de circuito complejas y tridimensionales construidas a partir de capas apiladas de cerámica. La metalización crea las conexiones verticales y horizontales entre las capas, permitiendo microelectrónica increíblemente densa y fiable.

Cómo se Diferencia la Metalización de Otros Hornos

Si bien muchos hornos utilizan calor, su propósito previsto varía drásticamente. Un horno de metalización es una herramienta altamente especializada, distinta de equipos de propósito más general.

Metalización vs. Sinterización

Los objetivos son fundamentalmente diferentes. Un horno de sinterización se utiliza para densificar y endurecer un único material en polvo (como la zirconia para coronas dentales) hasta convertirlo en un objeto sólido. Su trabajo principal es reducir la porosidad.

Un horno de metalización, por el contrario, está diseñado para unir dos tipos diferentes de material —un metal y una cerámica— entre sí.

El Papel Crítico de la Atmósfera

A diferencia de un horno simple, la característica más crítica de un horno de metalización es su preciso control de la atmósfera. El proceso fallará sin la mezcla de gases correcta.

La atmósfera de gas reactivo evita que el metal se oxide a altas temperaturas y promueve activamente la unión química entre la pasta metálica y el sustrato cerámico.

Flujo y Configuración del Proceso

Como se señala en las referencias, estos hornos son a menudo sistemas complejos con múltiples etapas:

- Sección de Precalentamiento: Aumenta lentamente la temperatura de las piezas para evitar el choque térmico y las grietas.

- Zona Caliente: La sección principal donde ocurre la reacción de metalización a alta temperatura.

- Sección de Enfriamiento: Enfría gradualmente las piezas bajo una atmósfera controlada para garantizar un producto final sin tensiones.

Comprensión de las Compensaciones y Consideraciones

La metalización es un proceso industrial poderoso pero exigente con desafíos específicos.

Complejidad del Proceso

El éxito requiere una profunda comprensión de la ciencia de los materiales y la química. Controlar el perfil de temperatura del horno y la atmósfera de gas es una disciplina técnica en sí misma. Pequeñas desviaciones pueden provocar uniones débiles o fallos del componente.

Compatibilidad de Materiales

No todos los metales se pueden unir a todas las cerámicas. La selección de la pasta de metalización, el material cerámico y los parámetros operativos del horno son interdependientes. A menudo se requiere una extensa prueba para desarrollar un proceso fiable.

Coste del Equipo y Operación

Desde unidades a escala de laboratorio hasta líneas de producción totalmente automatizadas, los hornos de metalización representan una importante inversión de capital. Además, el consumo de gases especializados como el hidrógeno aumenta el coste operativo.

Tomar la Decisión Correcta para Su Objetivo

Su elección de horno depende totalmente de la transformación del material que necesite lograr.

- Si su enfoque principal es crear una capa conductora sobre una base aislante: Un horno de metalización es la herramienta específica necesaria para unir metal a cerámica.

- Si su enfoque principal es endurecer y densificar un único material en polvo: Un horno de sinterización es la opción correcta, diseñado para la consolidación de material a alta temperatura.

- Si su enfoque principal es alterar las propiedades masivas de un metal (como ablandar o endurecer): Necesita un horno de tratamiento térmico de propósito general para procesos como el recocido o el revenido.

En última instancia, seleccionar el proceso térmico correcto consiste en hacer coincidir las capacidades únicas del equipo con su objetivo específico de ingeniería de materiales.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Uso Principal | Une permanentemente una fina capa de metal a superficies cerámicas para funcionalidad eléctrica. |

| Aplicaciones Clave | Electrónica de potencia (p. ej., disipadores de calor aislados), paquetes cerámicos multicapa (p. ej., placas de circuito 3D). |

| Características del Proceso | Atmósfera controlada (p. ej., hidrógeno húmedo), perfiles de temperatura precisos, calentamiento y enfriamiento en múltiples etapas. |

| Beneficios | Permite uniones herméticas, soporta electrónica de alta densidad, proporciona estabilidad térmica y aislamiento. |

| Desafíos | Alta complejidad del proceso, requisitos de compatibilidad de materiales, costes significativos de equipo y operación. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de metalización? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura adaptadas para aplicaciones electrónicas y de potencia. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de metalización pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales