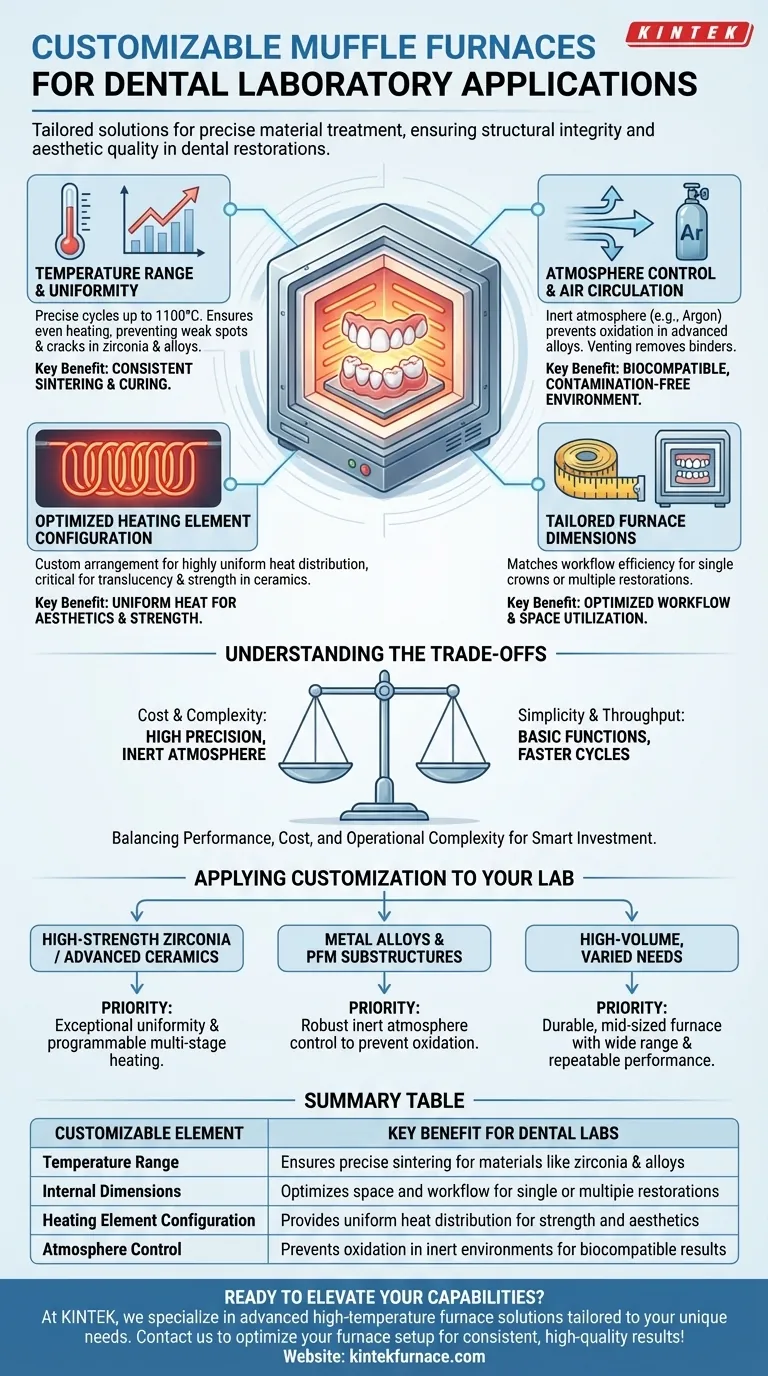

Para aplicaciones de laboratorio dental, los principales elementos personalizables de un horno de mufla son su rango de temperatura, las dimensiones internas, la configuración del elemento calefactor y el control de la circulación del aire o de la atmósfera. Estas características se ajustan para satisfacer los requisitos de material altamente específicos para crear restauraciones dentales como coronas, puentes y dentaduras postizas, garantizando tanto la integridad estructural como la calidad estética.

El objetivo de personalizar un horno de mufla no es simplemente cambiar sus especificaciones, sino controlar con precisión el entorno de tratamiento térmico. Este control es lo que permite a un laboratorio dental lograr resultados consistentes y de alta calidad en una amplia gama de materiales dentales sensibles.

Por qué la personalización es importante para las restauraciones dentales

Un horno de mufla funciona aislando los materiales dentro de una cámara protectora, o "mufla", evitando el contacto directo con los elementos calefactores o los gases de combustión. Esto asegura un ambiente limpio y libre de contaminación, lo cual no es negociable para la producción de prótesis dentales de grado médico. La personalización permite a un laboratorio adaptar este entorno a procesos y materiales específicos.

Control del rango y la uniformidad de la temperatura

Los materiales específicos utilizados en coronas y puentes, como la zirconia o ciertas aleaciones metálicas, requieren ciclos de temperatura exigentes para una sinterización y curado adecuados. Un horno con un rango de temperatura personalizable (a menudo hasta 1100 °C) y una excelente uniformidad asegura que toda la restauración se caliente de manera uniforme, previniendo puntos débiles o grietas.

Optimización de los elementos calefactores y la formación

La disposición de los elementos calefactores dentro del horno dicta qué tan rápido y uniformemente se calienta la cámara. Se puede diseñar una formación personalizada para crear una distribución de calor altamente uniforme, lo cual es fundamental para lograr la translucidez y resistencia deseadas en los materiales cerámicos.

Adaptación de las dimensiones del horno

Las dimensiones internas del horno deben coincidir con el flujo de trabajo del laboratorio. Un laboratorio pequeño que fabrica coronas individuales necesita un tamaño diferente al de un laboratorio grande que procesa múltiples puentes simultáneamente. Personalizar el tamaño asegura una eficiencia energética y una utilización del espacio óptimas.

Gestión de la atmósfera y la circulación del aire

Esta es una de las personalizaciones más críticas. Muchas aleaciones dentales avanzadas deben procesarse en una atmósfera inerte (como argón) para prevenir la oxidación, lo que puede comprometer la resistencia y biocompatibilidad del material. La circulación de aire o la ventilación adecuadas también son clave para eliminar los aglutinantes durante la fase inicial de calentamiento de la sinterización.

Comprender las compensaciones

La elección de las características correctas implica equilibrar el rendimiento con el costo y la complejidad operativa. Comprender estas compensaciones es clave para realizar una inversión sólida.

Precisión frente a costo

Las características como el control de atmósfera inerte y las zonas de temperatura excepcionalmente uniformes aumentan significativamente el costo de un horno. Los laboratorios deben sopesar esta inversión frente a los tipos de restauraciones de alto valor que producen. Un horno estándar puede ser suficiente para tareas básicas, pero inadecuado para aleaciones avanzadas.

Velocidad frente a integridad del material

Si bien los ciclos de calentamiento más rápidos pueden aumentar el rendimiento de un laboratorio, también pueden introducir choque térmico en materiales cerámicos sensibles, lo que provoca microfracturas. El horno ideal permite velocidades de calentamiento programables que equilibran la velocidad con los límites seguros de procesamiento del material.

Control de contaminación frente a simplicidad

El diseño de la mufla inherentemente previene la mayor parte de la contaminación. Sin embargo, los hornos diseñados para aplicaciones ultrapuras o metales reactivos tienen un sellado y un control de atmósfera superiores, lo que añade complejidad. Este nivel de control es esencial para algunos materiales, pero puede ser excesivo para otros.

Cómo aplicarlo a su laboratorio

Su elección debe dictarse por la función principal que el horno servirá en su laboratorio.

- Si su enfoque principal son las zirconias de alta resistencia o las cerámicas avanzadas: Priorice un horno con una uniformidad de temperatura excepcional y ciclos de calentamiento programables y multifase.

- Si su enfoque principal es el procesamiento de aleaciones metálicas o subestructuras PFM: Invierta en un horno con un sólido control de atmósfera inerte para prevenir la oxidación.

- Si tiene un laboratorio de gran volumen con necesidades variadas: Seleccione un horno duradero de tamaño mediano con un amplio rango de temperatura y un rendimiento fiable y repetible para trabajos de propósito general.

En última instancia, alinear las capacidades del horno con sus necesidades específicas de material y producción es la clave para maximizar su retorno de la inversión.

Tabla de resumen:

| Elemento personalizable | Beneficio clave para laboratorios dentales |

|---|---|

| Rango de temperatura | Asegura una sinterización precisa para materiales como zirconia y aleaciones |

| Dimensiones internas | Optimiza el espacio y el flujo de trabajo para restauraciones individuales o múltiples |

| Configuración del elemento calefactor | Proporciona una distribución uniforme del calor para la resistencia y la estética |

| Control de atmósfera | Previene la oxidación en entornos inertes para resultados biocompatibles |

¿Listo para elevar las capacidades de su laboratorio dental? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Mufla, de Tubo y de Vacío y Atmósfera, con una profunda personalización para garantizar un control preciso de la temperatura, un calentamiento uniforme y entornos libres de contaminación para restauraciones dentales superiores. No se conforme con menos: ¡contáctenos hoy para discutir cómo podemos optimizar la configuración de su horno para obtener resultados consistentes y de alta calidad!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Cómo se utiliza un horno mufla para el post-procesamiento de cristales de AlN? Optimizar la pureza de la superficie mediante oxidación por etapas