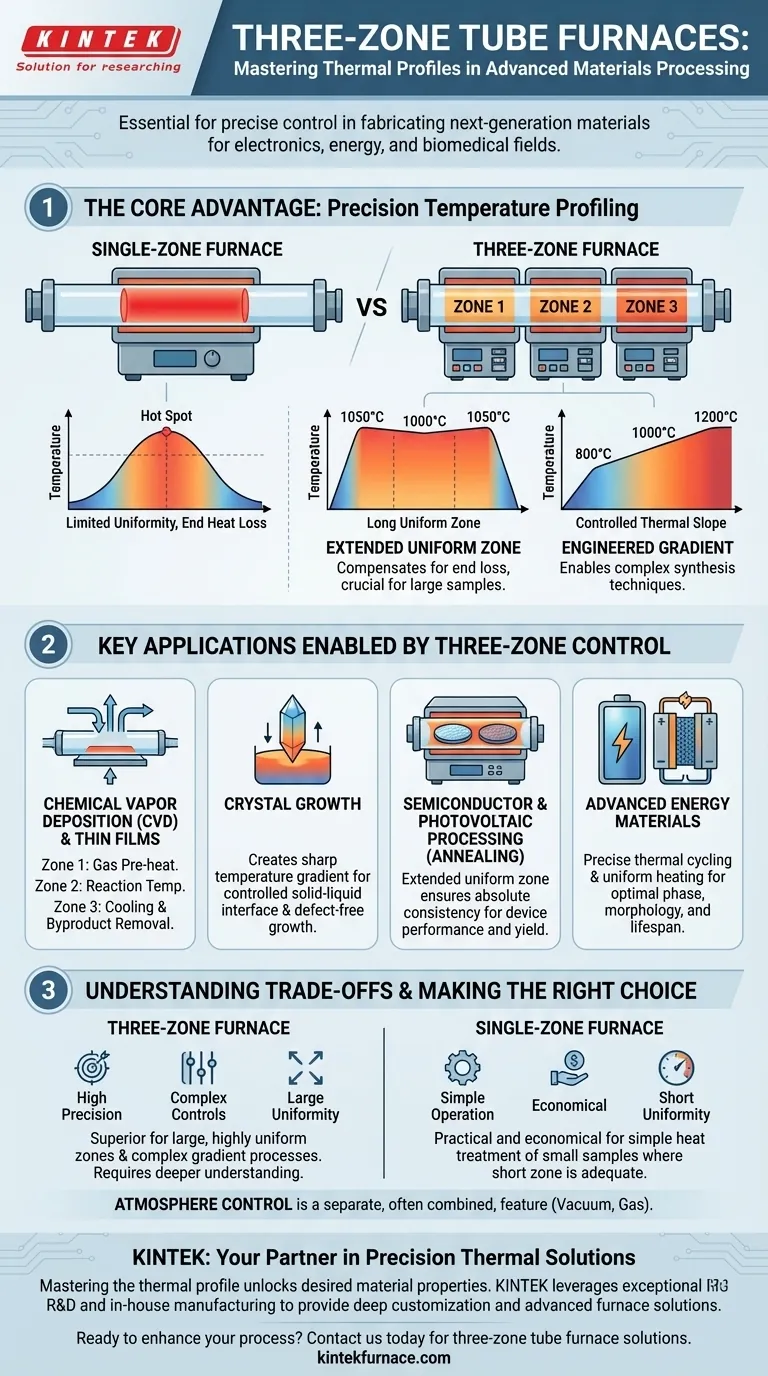

Los hornos tubulares de tres zonas son herramientas versátiles en el procesamiento de materiales avanzados, ya que ofrecen un control preciso de la temperatura y capacidades de gradiente esenciales para aplicaciones especializadas. Su diseño multizona permite perfiles térmicos complejos, lo que los hace ideales para sinterizar cerámicas, sintetizar componentes de pilas de combustible, cultivar cristales fotónicos y fabricar compuestos biocompatibles. La capacidad de los hornos para mantener simultáneamente diferentes atmósferas y temperaturas favorece la investigación y producción de semiconductores, baterías, películas finas y aleaciones de alto rendimiento. Con un calentamiento uniforme y zonas programables, estos sistemas garantizan unas propiedades de los materiales uniformes, fundamentales para las tecnologías de vanguardia en los campos de la energía, la electrónica y la medicina.

Explicación de los puntos clave:

-

Sinterización cerámica y fabricación de compuestos

- Los hornos de tres zonas proporcionan las rampas de temperatura graduales necesarias para la sinterización de cerámica sin defectos, aprovechando su aislamiento de zirconia para lograr uniformidad.

- Los compuestos biocompatibles para implantes médicos se benefician de las transiciones de fase controladas que permite la programación multizona.

-

Síntesis de materiales energéticos

- Los componentes de pilas de combustible de óxido sólido requieren un control preciso de la atmósfera, que se consigue mediante la regulación de temperatura maestro/esclavo del horno.

- La fabricación de electrodos de baterías utiliza la zona calentada de 27 pulgadas para la deposición uniforme de material activo.

- El procesamiento de células fotovoltaicas se beneficia de la temperatura máxima de 1760 °C para el tratamiento de obleas de silicio.

-

Aplicaciones en semiconductores y películas finas

- El recocido de obleas semiconductoras exige la uniformidad de ±1°C que proporcionan los controladores de zona independientes

- La deposición de películas finas mediante CVD aprovecha los gradientes de temperatura programables entre zonas

- (hornos de retorta atmosférica)[/topic/atmosphere-retort-furnaces] permiten la deposición de metales sin óxido para la electrónica

-

Desarrollo de materiales avanzados

- La investigación del grafeno utiliza los tubos de cuarzo herméticos al gas del horno para entornos de crecimiento controlados.

- El crecimiento de cristales fotónicos requiere la zona de temperatura constante ampliada de las secciones de calentamiento sincronizadas.

- La fabricación de aleaciones ligeras se beneficia de la capacidad de procesamiento continuo de la opción de tubo giratorio.

-

Flexibilidad de investigación

- La programación por pasos permite simular perfiles térmicos industriales para pruebas de materiales

- Los botes de alúmina opcionales permiten manipular muestras de gran pureza durante procesos delicados

- La protección contra sobretemperatura garantiza un funcionamiento seguro durante experimentos prolongados a altas temperaturas.

La combinación de control térmico preciso, flexibilidad de atmósfera y personalización de zonas hace que los hornos tubulares de tres zonas sean indispensables para ampliar los límites de la ciencia de materiales en todos los sectores. Su diseño responde directamente a la necesidad de un procesamiento reproducible y escalable de materiales de última generación.

Tabla resumen:

| Área de aplicación | Principales ventajas de los hornos tubulares de tres zonas |

|---|---|

| Sinterización de cerámica | Rampas graduales de temperatura para una sinterización sin defectos |

| Materiales energéticos | Control preciso de la atmósfera para pilas de combustible y baterías |

| Procesado de semiconductores | Uniformidad de ±1°C para el recocido de obleas |

| Deposición de capas finas | Gradientes programables para procesos CVD |

| Aleaciones avanzadas | Opción de tubo giratorio para procesamiento continuo |

Mejore su investigación de materiales con un procesamiento térmico de precisión

Los hornos tubulares de tres zonas de KINTEK combinan la experiencia en I+D con la excelencia en la fabricación para ofrecer:

- Uniformidad de temperatura líder en el sector (±1°C) para obtener resultados reproducibles

- Configuraciones de zona personalizables para perfiles térmicos complejos

- Flexibilidad de atmósfera con opciones de vacío y flujo de gas

- Diseños escalables desde sistemas de sobremesa hasta sistemas a escala de producción

Nuestros ingenieros están especializados en soluciones de hornos a medida para aplicaciones de cerámica, materiales energéticos y semiconductores. Póngase en contacto hoy mismo con nuestros expertos en procesamiento térmico para analizar los requisitos de su proyecto.

Productos que podría estar buscando:

Ver ventanas de observación de alto vacío para la supervisión de procesos

Válvulas de vacío de precisión para atmósferas controladas

Descubra los pasamuros de ultravacío para mediciones eléctricas

Ver mirillas de zafiro para la supervisión de altas temperaturas

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión