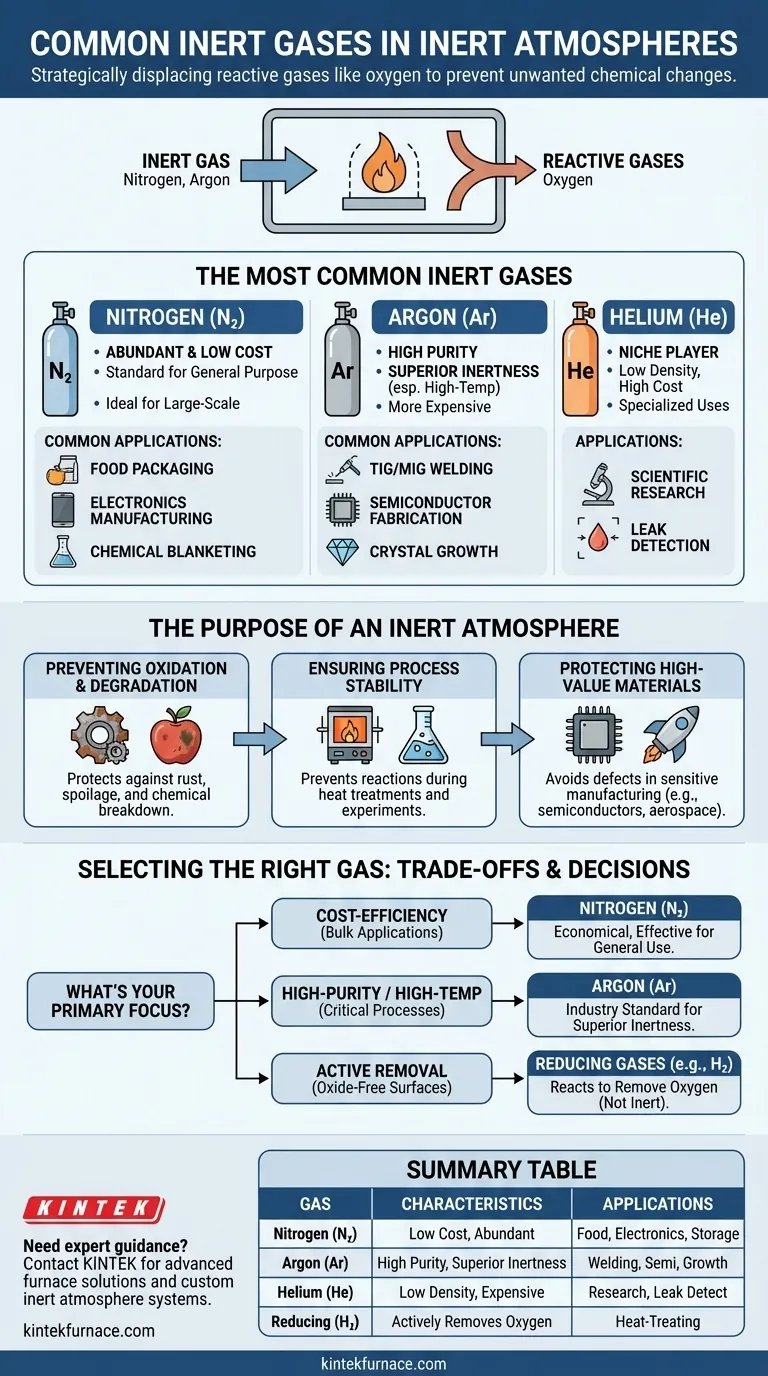

En la práctica, los gases inertes más comunes utilizados para crear una atmósfera no reactiva son el nitrógeno y el argón. El nitrógeno es la opción preferida por su bajo costo y amplia disponibilidad, lo que lo hace ideal para aplicaciones a gran escala. El argón, aunque más caro, se utiliza para procesos de alta pureza o alta temperatura donde incluso la ligera reactividad del nitrógeno es inaceptable.

El objetivo de una atmósfera inerte no es simplemente llenar un espacio, sino desplazar estratégicamente los gases reactivos como el oxígeno para prevenir cambios químicos no deseados. La elección del gas es una decisión técnica que equilibra el costo con el nivel requerido de inactividad química para un proceso específico.

El propósito de una atmósfera inerte

Una atmósfera inerte es un ambiente controlado diseñado para prevenir reacciones químicas no deseadas. Su función principal es proteger una sustancia o proceso del aire ambiente, que es altamente reactivo.

Prevención de la oxidación y degradación

El adversario más común es el oxígeno, que causa la oxidación, el proceso responsable de la corrosión de metales, el deterioro de alimentos y la degradación de productos químicos sensibles. Al desplazar el oxígeno con un gas inerte, la vida útil y la integridad de un producto pueden extenderse drásticamente.

Garantizar la estabilidad del proceso

En muchos procesos industriales y científicos, los gases reactivos pueden interferir con los resultados o dañar los equipos. Los tratamientos térmicos a alta temperatura, por ejemplo, requieren una atmósfera inerte para evitar la oxidación del metal. De manera similar, los experimentos electroquímicos sensibles dependen de ella para asegurar que los resultados sean precisos y repetibles.

Protección de materiales de alto valor

Industrias como la fabricación de semiconductores y la soldadura aeroespacial manejan materiales extremadamente sensibles a la contaminación. Un gas inerte como el argón crea un ambiente prístino, previniendo defectos que podrían llevar a fallas catastróficas.

Un vistazo más de cerca a los gases inertes comunes

Si bien varios gases son técnicamente inertes, solo unos pocos son prácticos para un uso generalizado. La elección está determinada por el costo, la pureza, la densidad y los requisitos específicos del proceso.

Nitrógeno (N₂): El caballo de batalla

El nitrógeno constituye aproximadamente el 79% del aire que respiramos, lo que lo hace abundante y muy rentable de producir en forma pura. Es la opción estándar para inertización de uso general, incluyendo el envasado de alimentos, la fabricación de productos electrónicos y el inertizado de tanques de almacenamiento de productos químicos.

Argón (Ar): El especialista en alta pureza

El argón es significativamente más inerte que el nitrógeno, especialmente a altas temperaturas, donde el nitrógeno a veces puede reaccionar con ciertos metales para formar nitruros. Esta inercia superior lo hace esencial para aplicaciones de alta especificación como la soldadura TIG y MIG, el crecimiento de cristales y la fabricación de semiconductores.

Helio (He): El jugador de nicho

El helio también es extremadamente inerte, pero su baja densidad y alto costo limitan su uso a aplicaciones especializadas. Sus propiedades únicas, como la alta conductividad térmica y la capacidad de encontrar fugas microscópicas, lo hacen valioso en investigaciones científicas específicas y procesos de fabricación avanzados.

Comprendiendo las compensaciones

La selección de un gas inerte no es una decisión única para todos. Requiere una comprensión clara de las compensaciones entre rendimiento y costo.

Costo vs. pureza requerida

La compensación más significativa es entre nitrógeno y argón. Para muchas aplicaciones, el nitrógeno proporciona suficiente protección a una fracción del costo. Sin embargo, para procesos donde incluso una contaminación mínima es inaceptable, el mayor costo del argón es una inversión necesaria para garantizar la calidad y prevenir fallas.

Inercia verdadera vs. atmósferas reductoras

Algunos procesos utilizan gases como el hidrógeno (H₂) o mezclas de gases endotérmicos. Estos no son verdaderamente inertes; son gases reductores. En lugar de simplemente desplazar el oxígeno, reaccionan activamente con él para eliminarlo de la atmósfera. Este es un mecanismo de protección diferente utilizado en aplicaciones específicas de tratamiento térmico para lograr una superficie brillante y libre de óxido en los metales.

Desafíos de implementación práctica

Crear y mantener una atmósfera inerte pura es un desafío técnico. Los métodos van desde simplemente purgar un recipiente con gas hasta utilizar sistemas de vacío complejos para eliminar primero todo el aire antes de rellenar. Las fugas o una purga inadecuada pueden comprometer todo el proceso, haciendo inútil un gas de alta pureza.

Selección del gas adecuado para su aplicación

Su elección debe estar directamente relacionada con las demandas técnicas de su proyecto y su tolerancia a posibles reacciones.

- Si su enfoque principal es la rentabilidad para aplicaciones a granel: El nitrógeno es casi siempre la opción más económica y efectiva para tareas como el envasado de alimentos o la purga de uso general.

- Si su enfoque principal es el procesamiento de alta pureza o la metalurgia a alta temperatura: El argón es el estándar de la industria, ya que su inercia superior previene reacciones secundarias no deseadas que pueden ocurrir con el nitrógeno.

- Si su enfoque principal es prevenir la oxidación mediante eliminación activa: Un gas reductor como el hidrógeno o una mezcla endotérmica puede ser más efectivo que un gas verdaderamente inerte.

En última instancia, seleccionar el gas inerte correcto es una decisión de ingeniería crítica que protege directamente la integridad de su material y el éxito de su proceso.

Tabla resumen:

| Tipo de gas | Características clave | Aplicaciones comunes |

|---|---|---|

| Nitrógeno (N₂) | Bajo costo, abundante, ampliamente disponible | Envasado de alimentos, fabricación de productos electrónicos, inertizado de almacenamiento de productos químicos |

| Argón (Ar) | Alta pureza, inercia superior a altas temperaturas | Soldadura TIG/MIG, fabricación de semiconductores, crecimiento de cristales |

| Helio (He) | Baja densidad, alta conductividad térmica, costoso | Investigación científica especializada, detección de fugas |

| Gases reductores (ej. H₂) | Elimina activamente el oxígeno, no es inerte | Tratamiento térmico específico para superficies metálicas sin óxido |

¿Necesita asesoramiento experto sobre cómo seleccionar el gas inerte perfecto para sus procesos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a prevenir la oxidación, garantizar la estabilidad del proceso y proteger materiales de alto valor. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico