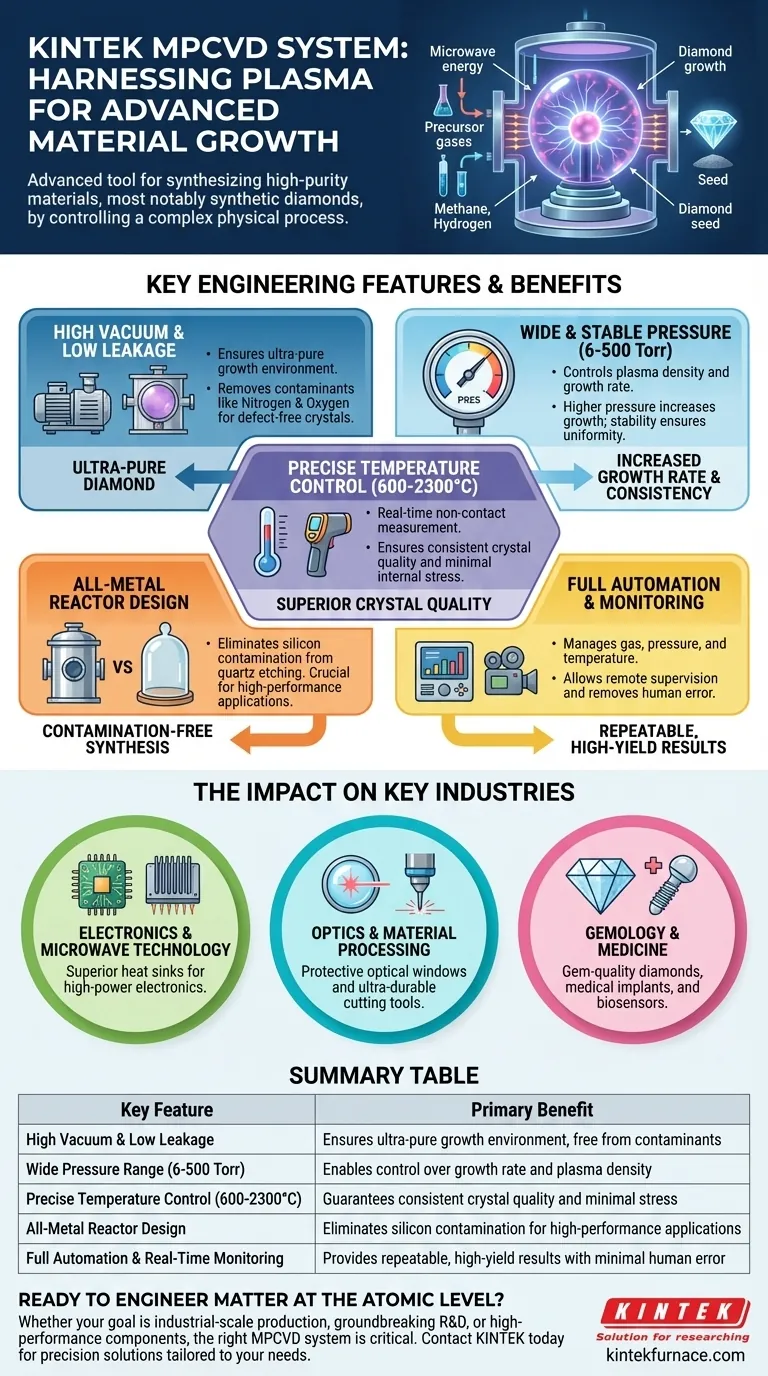

En esencia, un sistema de Deposición Química de Vapor por Plasma de Microondas (MPCVD) es una herramienta avanzada para sintetizar materiales de alta pureza, principalmente diamantes sintéticos. Sus características clave incluyen una cámara de reacción de alto vacío y totalmente metálica, un amplio rango de presión de operación (6-500 Torr) y una generación de plasma altamente estable. Esto se complementa con una medición precisa de la temperatura (600-2300°C), automatización completa y monitoreo de video en tiempo real para asegurar resultados repetibles y de alta calidad.

El verdadero valor de un sistema MPCVD no reside en sus componentes individuales, sino en su sinergia. Juntos, crean un entorno meticulosamente controlado que transforma gases simples en algunos de los materiales más avanzados del mundo con una pureza y consistencia excepcionales.

El Principio Fundamental: Aprovechando el Plasma para el Crecimiento de Materiales

Para comprender los beneficios de un sistema MPCVD, primero debe comprender su propósito fundamental. Está diseñado para controlar un proceso físico complejo con alta fidelidad.

¿Qué es el MPCVD?

El proceso implica el uso de energía de microondas para excitar gases precursores (como metano e hidrógeno) dentro de una cámara de vacío. Esta energía crea un plasma, una bola sobrecalentada de gas ionizado.

Dentro de este plasma, las moléculas de gas se rompen en especies químicas reactivas. Estas especies se depositan luego sobre un sustrato (a menudo una pequeña semilla de diamante), organizándose átomo por átomo para formar un cristal o película de diamante sintético más grande.

Materiales Clave Sintetizados

Aunque es conocido principalmente por el diamante, la precisión del sistema lo hace versátil. Está diseñado para la deposición de películas de diamante policristalino, monocristalino y nanocristalino. También puede adaptarse para producir otros alótropos de carbono avanzados como nanotubos de carbono y nanocables.

Deconstruyendo las Características Clave de Ingeniería

Cada característica de un sistema MPCVD está diseñada específicamente para resolver un desafío particular en la síntesis de materiales. Las elecciones de diseño impactan directamente la calidad, pureza y tasa de crecimiento del producto final.

Alto Vacío y Baja Fuga

Un entorno de alto vacío es el primer paso para garantizar la pureza. Al evacuar la cámara, se eliminan contaminantes atmosféricos como nitrógeno y oxígeno que de otro modo podrían incorporarse como defectos en la red cristalina del diamante. La baja tasa de fuga asegura que este entorno prístino se mantenga durante todo el ciclo de crecimiento, que puede durar cientos de horas.

Presión de Operación Amplia y Estable (6-500 Torr)

La presión influye directamente en la densidad del plasma y la concentración de especies reactivas. La capacidad de operar en un amplio rango de presión brinda a los científicos e ingenieros una palanca crítica para controlar el proceso.

Presiones más altas pueden aumentar significativamente la tasa de crecimiento del diamante, mientras que la capacidad del sistema para mantener un plasma estable en cualquier configuración asegura que el crecimiento sea uniforme y consistente.

Control Preciso de la Temperatura (600-2300°C)

La temperatura es uno de los parámetros más críticos en el crecimiento del diamante. Incluso pequeñas fluctuaciones pueden afectar la calidad del cristal. Los sistemas MPCVD utilizan pirómetros de dos ondas sin contacto para una medición de temperatura de alta precisión directamente en la superficie de la muestra en crecimiento. Esto permite que el sistema realice ajustes en tiempo real, asegurando que el diamante se forme con la estructura deseada y un estrés interno mínimo.

Diseño de Reactor Totalmente Metálico

Los sistemas más antiguos a menudo usaban campanas de cuarzo como cámaras de reacción. Sin embargo, el plasma intenso puede grabar el cuarzo, liberando impurezas de silicio que contaminan el diamante. Los sistemas MPCVD modernos utilizan un diseño de reactor totalmente metálico para eliminar esta fuente de contaminación, lo cual es crucial para producir el diamante ultrapuro requerido para aplicaciones electrónicas y ópticas de alto rendimiento.

Automatización y Monitoreo Completos

Sintetizar un diamante grande y de alta calidad es un maratón, no una carrera de velocidad. El proceso de crecimiento es largo y requiere una estabilidad inquebrantable. La automatización completa elimina el riesgo de error humano, gestionando el flujo de gas, la presión y la temperatura según una receta precisa. El monitoreo de video integrado permite la supervisión remota, asegurando que el proceso se desarrolle sin problemas y sin interrupciones.

El Impacto en las Industrias Clave

La combinación de estas características permite el uso de materiales cultivados con MPCVD en algunos de los campos más exigentes de la actualidad. La precisión del sistema se traduce directamente en el rendimiento del material.

Electrónica y Tecnología de Microondas

La capacidad del diamante para disipar el calor no tiene paralelo. La alta pureza lograda en los sistemas MPCVD permite la creación de películas de diamante que actúan como disipadores de calor superiores para la electrónica de alta potencia, evitando que se sobrecalienten.

Óptica y Procesamiento de Materiales

El diamante es transparente en un amplio espectro e increíblemente duro. Estas propiedades lo convierten en un material ideal para ventanas ópticas protectoras en entornos hostiles (por ejemplo, para láseres o sensores) y para crear herramientas de corte ultraduraderas.

Gemología y Medicina

La capacidad de cultivar diamantes grandes, impecables y de un solo cristal tiene aplicaciones obvias en la industria de las gemas. Además, la inercia y biocompatibilidad del diamante lo convierten en un material prometedor para implantes médicos y biosensores.

Cómo Esto se Aplica a Su Objetivo

Las características en las que debe centrarse dependen completamente de su aplicación prevista.

- Si su enfoque principal es la producción a escala industrial de diamantes con calidad de gema: Priorice el amplio rango de presión para maximizar la tasa de crecimiento y la automatización completa para asegurar tiradas de producción consistentes y de alto rendimiento.

- Si su enfoque principal es la investigación y el desarrollo de materiales novedosos: El control preciso de la temperatura y el reactor limpio y totalmente metálico son primordiales para la integridad experimental y para lograr la pureza del material necesaria para el descubrimiento científico.

- Si su enfoque principal es la creación de componentes electrónicos u ópticos de alto rendimiento: El sistema de alto vacío y el diseño de baja fuga no son negociables, ya que incluso las impurezas mínimas pueden degradar el rendimiento térmico y óptico del dispositivo final.

En última instancia, el sistema MPCVD proporciona un nivel de control inigualable, lo que le permite diseñar la materia a nivel atómico.

Tabla Resumen:

| Característica Clave | Beneficio Principal |

|---|---|

| Alto Vacío y Baja Fuga | Garantiza un entorno de crecimiento ultrapuro, libre de contaminantes |

| Amplio Rango de Presión (6-500 Torr) | Permite el control sobre la tasa de crecimiento y la densidad del plasma |

| Control Preciso de la Temperatura (600-2300°C) | Garantiza una calidad de cristal consistente y un estrés mínimo |

| Diseño de Reactor Totalmente Metálico | Elimina la contaminación por silicio para aplicaciones de alto rendimiento |

| Automatización Completa y Monitoreo en Tiempo Real | Proporciona resultados repetibles y de alto rendimiento con un error humano mínimo |

¿Listo para Diseñar la Materia a Nivel Atómico?

Ya sea que su objetivo sea la producción a escala industrial de diamantes con calidad de gema, la investigación y el desarrollo innovadores de materiales novedosos, o la creación de componentes electrónicos de alto rendimiento, el sistema MPCVD adecuado es fundamental.

En KINTEK, aprovechamos nuestras excepcionales capacidades de I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra profunda experiencia en personalización garantiza que su sistema MPCVD, ya sea un horno de mufla, tubular, rotatorio, de vacío y atmósfera, o un sistema CVD/PECVD, esté perfectamente alineado con sus requisitos experimentales.

Contáctenos hoy mismo para discutir cómo nuestra ingeniería de precisión puede acelerar la síntesis de sus materiales y ofrecer la pureza, consistencia y control que sus proyectos demandan.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología