Los hornos de retorta están diseñados específicamente para procesos térmicos de alta temperatura que requieren una atmósfera controlada con precisión. Son esenciales para aplicaciones como el recocido brillante de acero inoxidable, el tratamiento térmico de metales reactivos como el titanio y la sinterización de cerámicas avanzadas y metales en polvo, donde la prevención de la oxidación y la contaminación es crítica.

La característica distintiva de un horno de retorta no es solo su capacidad para alcanzar altas temperaturas, sino su uso de un recipiente sellado —la retorta— para aislar el material del aire ambiente y de los elementos calefactores. Este aislamiento es la clave para lograr resultados de alta pureza que son imposibles en un horno estándar.

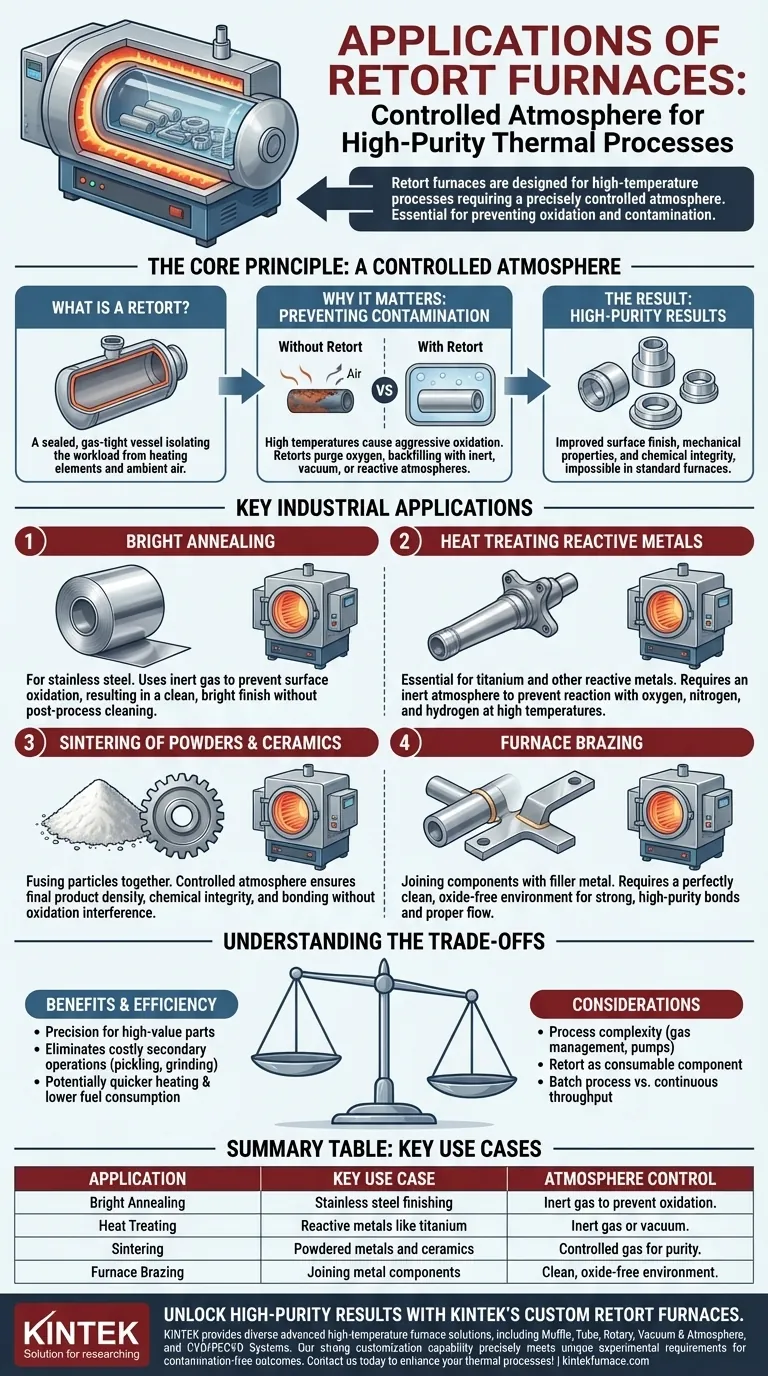

El Principio Fundamental: Una Atmósfera Controlada

¿Qué es una Retorta?

Una retorta es un recipiente sellado y hermético a los gases, típicamente hecho de aleaciones metálicas o cerámicas de alta temperatura, que se coloca dentro de un horno.

El material que se procesa se encuentra dentro de la retorta. El horno calienta el exterior de la retorta, y el calor se transfiere al material del interior.

Este diseño separa la carga de trabajo de los elementos calefactores del horno y del aire circundante, lo que le brinda un control total sobre el ambiente gaseoso alrededor de sus piezas.

Por Qué Importa: Prevención de la Contaminación

A altas temperaturas, la mayoría de los materiales —especialmente los metales— reaccionan agresivamente con el oxígeno del aire. Esta reacción, llamada oxidación, puede arruinar el acabado superficial, las propiedades mecánicas y la pureza química de un material.

Al usar una retorta, puede purgar el oxígeno y rellenar el recipiente con una atmósfera específica. Esto podría ser un gas inerte (como argón o nitrógeno) para evitar cualquier reacción, un vacío para eliminar todos los gases, o un gas reactivo para crear un cambio químico específico.

Aplicaciones Industriales Clave en Detalle

La capacidad de controlar la atmósfera hace que los hornos de retorta sean indispensables en varios procesos de fabricación de alto valor.

Tratamiento Térmico de Metales Especiales

Los procesos para metales como el acero inoxidable y el titanio exigen un ambiente libre de oxígeno.

El recocido brillante de acero inoxidable, por ejemplo, utiliza una retorta para prevenir la oxidación superficial, lo que resulta en un acabado limpio y "brillante" que no requiere limpieza ni decapado post-proceso.

De manera similar, el tratamiento térmico de piezas de titanio requiere una atmósfera inerte porque el titanio es extremadamente reactivo con el oxígeno, el nitrógeno y el hidrógeno a temperaturas elevadas.

Sinterización de Polvos y Cerámicas

La sinterización es el proceso de fusionar partículas mediante calor, común en la metalurgia de polvos y la fabricación de cerámicas técnicas.

Una atmósfera controlada es vital para asegurar que el producto final tenga la densidad e integridad química deseadas. Cualquier oxígeno presente podría interferir con el proceso de unión o alterar la composición final del material.

Soldadura Fuerte en Horno

La soldadura fuerte une dos componentes metálicos utilizando un metal de aporte que se funde a una temperatura inferior a la de las piezas base.

Para que el metal de aporte fluya correctamente y cree una unión fuerte, las superficies deben estar perfectamente limpias y libres de óxidos. Un horno de retorta proporciona el ambiente limpio y controlado ideal para operaciones de soldadura fuerte de alta resistencia y alta pureza.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de retorta conllevan consideraciones operativas específicas.

Complejidad y Costo del Proceso

La gestión de la atmósfera añade una capa de complejidad. Requiere bombas de vacío, sistemas de gestión de gases y un monitoreo cuidadoso para asegurar la integridad del sello de la retorta.

La retorta en sí también es un componente consumible. Después de muchos ciclos de alta temperatura, puede degradarse y eventualmente deberá ser reemplazada, lo que aumenta el costo operativo.

Rendimiento vs. Precisión

La mayoría de las operaciones de los hornos de retorta son procesos por lotes. Esto significa que se carga un lote de piezas, se ejecuta el ciclo, se enfría y se descarga.

Esto es perfecto para componentes de alto valor donde la precisión es primordial, pero puede ofrecer un rendimiento menor que un horno continuo (como un horno de cinta o de túnel) utilizado para la producción en masa de piezas menos sensibles.

Rentabilidad y Eficiencia

A pesar de la complejidad añadida, los hornos de retorta pueden ser más rentables para trabajos específicos.

Al prevenir la oxidación, eliminan la necesidad de costosas y lentas operaciones secundarias como el decapado ácido, el rectificado o el pulido. Las referencias también señalan que pueden ofrecer tiempos de calentamiento más rápidos y un menor consumo de combustible, mejorando aún más la eficiencia.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar un horno de retorta se reduce a una pregunta: ¿qué tan crítico es el control atmosférico para su producto final?

- Si su enfoque principal es un acabado brillante y libre de óxidos en metales reactivos: Un horno de retorta es esencial para procesos como el recocido brillante de acero inoxidable o el tratamiento térmico de titanio.

- Si su enfoque principal es desarrollar o producir materiales de alta pureza: Para la sinterización de cerámicas avanzadas, polvos metálicos o la investigación de síntesis de materiales, un horno de retorta es innegociable.

- Si su enfoque principal es crear uniones fuertes y limpias entre componentes: Un horno de retorta proporciona el ambiente ideal libre de óxidos requerido para la soldadura fuerte en horno de alta calidad.

En última instancia, un horno de retorta es la herramienta definitiva para cualquier proceso de alta temperatura donde la integridad del material no puede verse comprometida por la atmósfera.

Tabla Resumen:

| Aplicación | Caso de Uso Clave | Control de Atmósfera |

|---|---|---|

| Recocido Brillante | Acabado de acero inoxidable | Gas inerte para prevenir la oxidación |

| Tratamiento Térmico | Metales reactivos como el titanio | Gas inerte o vacío |

| Sinterización | Metales en polvo y cerámicas | Gas controlado para pureza |

| Soldadura Fuerte en Horno | Unión de componentes metálicos | Ambiente limpio y libre de óxidos |

Obtenga Resultados de Alta Pureza con los Hornos de Retorta Personalizados de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté recociendo brillante acero inoxidable, sinterizando cerámicas o soldando componentes críticos, nuestros hornos de retorta ofrecen un control atmosférico preciso para resultados libres de contaminación. Contáctenos hoy para discutir cómo podemos mejorar sus procesos térmicos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales