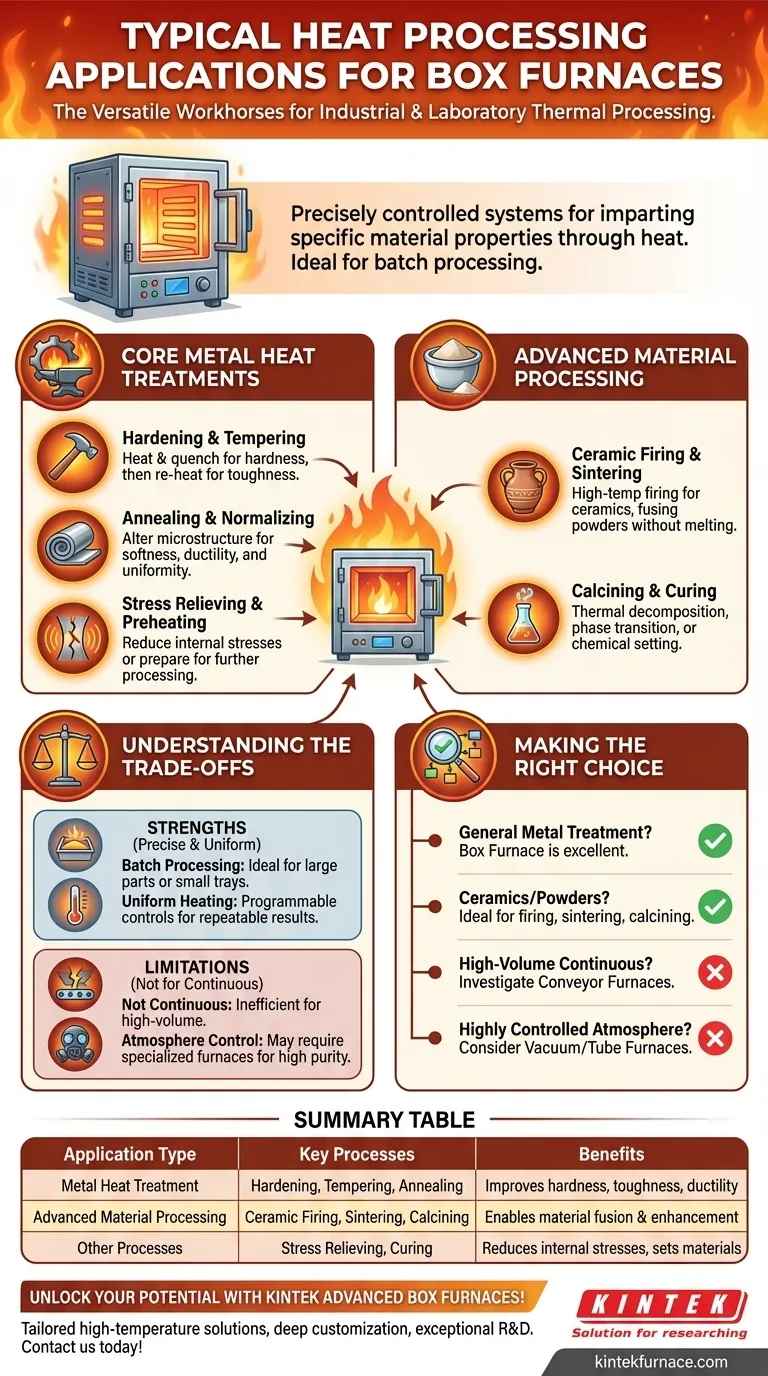

Los hornos de caja son los caballos de batalla versátiles del procesamiento térmico industrial y de laboratorio, reconocidos por su capacidad para manejar una amplia gama de aplicaciones. Sus funciones principales incluyen el tratamiento térmico de metales mediante procesos como el endurecimiento, el recocido y el templado, así como el procesamiento avanzado de materiales como la cocción de cerámica, la sinterización y la calcinación.

La clave para entender un horno de caja es verlo no solo como un horno, sino como un sistema altamente controlado para impartir propiedades de material específicas a través del calor. Su valor radica en su capacidad para entregar temperaturas altas precisas y uniformes a un lote de piezas, lo que lo convierte en una herramienta fundamental en metalurgia, ciencia de materiales y manufactura.

Procesos centrales de tratamiento térmico para metales

Un papel principal del horno de caja es la modificación precisa de las propiedades del metal. Estos hornos están diseñados para las altas temperaturas y los ciclos controlados de calentamiento/enfriamiento que demandan estos procesos metalúrgicos.

Endurecimiento y templado

El endurecimiento implica calentar el acero a una temperatura crítica y luego enfriarlo rápidamente (templado) para aumentar su dureza y resistencia al desgaste.

Sin embargo, este proceso a menudo deja el metal quebradizo. El templado es un tratamiento térmico posterior, a menor temperatura, que reduce esta fragilidad y mejora la tenacidad, haciendo que la pieza sea duradera para su uso final.

Recocido y normalizado

El recocido es un proceso que altera la microestructura de un material para hacerlo más blando y dúctil. Esto es crucial para aliviar las tensiones internas de operaciones anteriores (como el trabajo en frío o la soldadura), mejorar la maquinabilidad y refinar la estructura del grano.

El normalizado es un proceso similar aplicado a aleaciones ferrosas para refinar el tamaño del grano y crear una microestructura más uniforme y deseable después de operaciones como la forja o el laminado.

Alivio de tensiones y precalentamiento

El alivio de tensiones es un proceso de baja temperatura que se utiliza para reducir las tensiones internas en las piezas, particularmente en fabricaciones soldadas y componentes mecanizados complejos, sin cambiar significativamente sus propiedades materiales fundamentales.

El precalentamiento es la aplicación de calor a una pieza antes de un procesamiento posterior, como la soldadura o la forja. Por ejemplo, las grandes matrices de forja a menudo se precalientan en un horno de caja para evitar el choque térmico y extender su vida útil.

Procesamiento avanzado de materiales y componentes

Más allá de la metalurgia tradicional, el control preciso de la temperatura de los hornos de caja los hace esenciales para trabajar con una variedad de otros materiales.

Cocción y sinterización de cerámica

Las capacidades de alta temperatura de los hornos de caja, con algunos modelos que superan los 3000 °F, los hacen ideales para la cocción de cerámica y vidrio en entornos de laboratorio, artísticos e industriales.

También se utilizan para la sinterización, un proceso que utiliza el calor para fusionar materiales en polvo —como metales o cerámicas— en una masa sólida y coherente sin fundirlos. Esto es fundamental para la pulvimetalurgia.

Calcinación y curado

La calcinación es un tratamiento térmico que provoca la descomposición, la transición de fase o la eliminación de una fracción volátil de un material. Es un paso común en la producción de cemento, cal y ciertos catalizadores.

El curado utiliza un horno de caja para aplicar calor y desencadenar una reacción química para fraguar o "curar" materiales como polímeros, compuestos, recubrimientos y adhesivos, asegurando que alcancen su resistencia y estabilidad finales deseadas.

Entendiendo las compensaciones

Un horno de caja es una herramienta excepcional, pero su eficacia depende de su correcta adaptación a la necesidad operativa. Comprender sus fortalezas y limitaciones de diseño es fundamental.

Ventaja: Procesamiento por lotes

El diseño fundamental de un horno de caja es para el procesamiento por lotes. Se carga un conjunto de piezas, se ejecuta un ciclo térmico y luego se descargan. Esto es ideal para tratar piezas grandes individuales (como forjas o fabricaciones) o bandejas de componentes más pequeños.

Ventaja: Calentamiento preciso y uniforme

Los hornos de caja modernos cuentan con controles totalmente programables y elementos calefactores estratégicamente colocados para garantizar una temperatura altamente uniforme en toda la cámara. Esta precisión es lo que permite los resultados repetibles y de alta calidad requeridos para aplicaciones en la industria aeroespacial, automotriz y electrónica.

Limitación: No apto para producción continua

La naturaleza por lotes de un horno de caja lo hace ineficiente para líneas de fabricación de alto volumen y continuas. Para eso, un horno de cinta transportadora u horno de cinta continua, donde las piezas se mueven constantemente a través de diferentes zonas de calor, es la opción adecuada.

Limitación: Control de atmósfera

Aunque algunos hornos de caja pueden equiparse para atmósferas modificadas (por ejemplo, purga de gas inerte), no están inherentemente diseñados para los entornos estrictos y de alta pureza requeridos para ciertos procesos sensibles. Para aplicaciones que demandan una pureza atmosférica estricta o un alto vacío, es necesario un horno de vacío o un horno de tubo especializado.

Eligiendo la opción correcta para su aplicación

Para seleccionar el equipo de procesamiento térmico adecuado, primero debe definir su objetivo principal.

- Si su enfoque principal es el tratamiento térmico de metales de uso general: Un horno de caja es una opción excelente y flexible para procesos por lotes como el endurecimiento, el recocido y el templado.

- Si su enfoque principal es el procesamiento de cerámicas o materiales en polvo: Las capacidades de alta temperatura y el calentamiento uniforme de un horno de caja lo hacen ideal para la cocción, sinterización y calcinación.

- Si su enfoque principal es la producción continua de alto volumen: Debe investigar un horno de cinta transportadora o de cinta continua diseñado para sus necesidades específicas de rendimiento.

- Si su enfoque principal es el procesamiento en una atmósfera altamente controlada y pura: Un horno de vacío o de tubo especializado proporcionará el control ambiental necesario que un horno de caja estándar no puede ofrecer.

En última instancia, seleccionar un horno de caja es una decisión para un procesamiento térmico robusto y repetible para una amplia gama de materiales y piezas.

Tabla resumen:

| Tipo de aplicación | Procesos clave | Beneficios |

|---|---|---|

| Tratamiento térmico de metales | Endurecimiento, templado, recocido | Mejora la dureza, la tenacidad y la ductilidad |

| Procesamiento avanzado de materiales | Cocción de cerámica, sinterización, calcinación | Permite la fusión de materiales y la mejora de propiedades |

| Otros procesos | Alivio de tensiones, curado | Reduce las tensiones internas y fragua los materiales |

¡Desbloquee todo el potencial de sus procesos térmicos con los hornos de caja avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura a medida, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales únicos se cumplan con precisión. ¡Contáctenos hoy para mejorar su eficiencia y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido