Al elegir un horno de vacío, el diseño de la cámara de calentamiento es un punto de decisión crítico. Un horno de vacío de pared caliente ofrece ventajas distintas, centradas principalmente en menores costos de fabricación y una mayor eficiencia para lograr el vacío. Debido a que el área calentada es una retorta más pequeña y autónoma, se puede bombear más rápidamente con bombas más pequeñas en comparación con su contraparte de pared fría.

La decisión principal entre un horno de pared caliente y uno de pared fría no se trata de cuál es universalmente superior, sino de cuál es la herramienta correcta para el trabajo. Los diseños de pared caliente proporcionan una solución rentable y eficiente para procesos de menor temperatura, mientras que los hornos de pared fría están construidos para aplicaciones de alto rendimiento y alta temperatura.

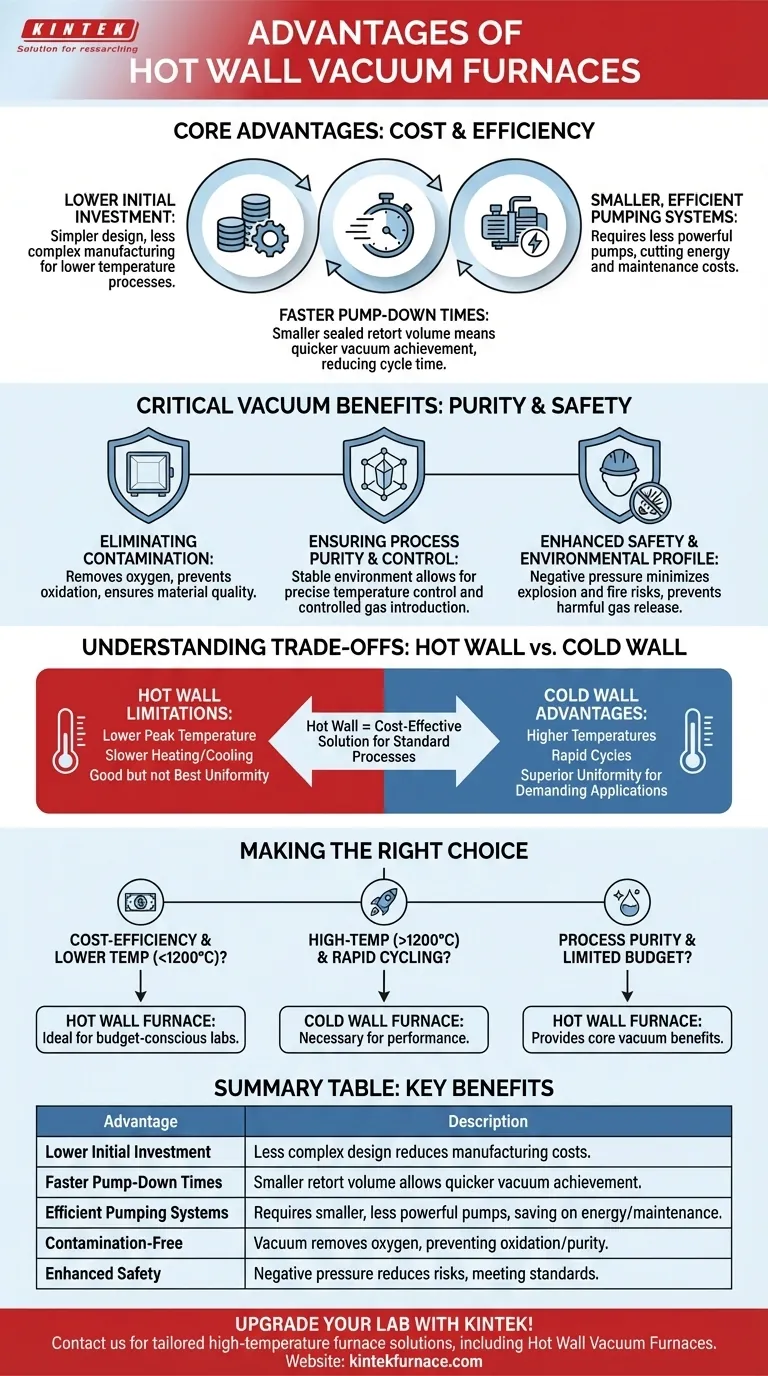

Las ventajas principales del diseño de pared caliente

Los beneficios principales de un horno de pared caliente provienen directamente de su construcción, donde la cámara de vacío (la retorta) se encuentra dentro de los elementos calefactores.

Menor inversión inicial

Los hornos de pared caliente son generalmente menos complejos y, por lo tanto, menos costosos de fabricar que los diseños de pared fría. Esto los convierte en un punto de entrada accesible para procesos que no requieren temperaturas extremas.

Tiempos de bombeo más rápidos

La retorta sellada contiene un volumen de gas mucho menor que la cámara completa de un horno de pared fría. Este volumen más pequeño permite que las bombas de vacío alcancen el nivel de presión requerido más rápidamente, reduciendo el tiempo total del ciclo.

Sistemas de bombeo más pequeños y eficientes

Una consecuencia directa del menor volumen interno es que se necesitan bombas de vacío más pequeñas y menos potentes. Esto no solo contribuye a un menor costo inicial, sino que también puede reducir el consumo de energía y los gastos de mantenimiento continuos.

Por qué un ambiente de vacío es crítico

Más allá del diseño específico, es importante recordar los beneficios fundamentales que todos los hornos de vacío, incluidos los modelos de pared caliente, proporcionan para el procesamiento de materiales.

Eliminación de la contaminación

La función principal del vacío es eliminar el oxígeno y otros gases reactivos. Esto crea un ambiente libre de contaminación, previniendo la oxidación, nitruración y otras reacciones químicas no deseadas que degradan la calidad del material.

Garantía de pureza y control del proceso

Los materiales tratados en vacío son más estables y puros. El ambiente permite un control de temperatura extremadamente preciso y, si es necesario, la introducción controlada de gases específicos para lograr la limpieza o modificación de la superficie.

Seguridad mejorada y perfil ambiental

Operar a presión negativa elimina el riesgo de explosión común en los recipientes presurizados. La atmósfera con bajo contenido de oxígeno también minimiza el riesgo de incendio. Además, el sistema cerrado evita la liberación de gases de escape nocivos, lo que ayuda a cumplir con los estándares ambientales.

Comprendiendo las compensaciones: pared caliente vs. pared fría

Para tomar una decisión informada, debe comprender las limitaciones del diseño de pared caliente, que se definen por lo que el diseño de pared fría hace mejor.

Limitaciones de temperatura

La compensación más significativa es la temperatura máxima de funcionamiento. En un horno de pared caliente, el material de la retorta se calienta y debe soportar la temperatura del proceso mientras está al vacío. Esto limita inherentemente la temperatura máxima del horno en comparación con los diseños de pared fría, donde la cámara de vacío permanece fría.

Calentamiento y enfriamiento más lentos

Debido a que toda la retorta debe calentarse y enfriarse, los hornos de pared caliente tienen una mayor inercia térmica. Esto resulta en ciclos de calentamiento y enfriamiento más lentos en comparación con los hornos de pared fría, donde solo los elementos calefactores internos y la carga de trabajo alcanzan la temperatura.

Uniformidad de temperatura

Aunque proporcionan una buena uniformidad, los hornos de pared caliente pueden ser superados por diseños especializados de pared fría. Los hornos de pared fría a menudo cuentan con arreglos de elementos calefactores más complejos y específicos, lo que permite una mayor precisión y uniformidad de temperatura en una carga de trabajo más grande.

Tomando la decisión correcta para su proceso

El diseño ideal del horno depende completamente de sus requisitos operativos y presupuesto.

- Si su enfoque principal es la eficiencia de costos para procesos de menor temperatura (típicamente por debajo de 1200°C): El horno de pared caliente suele ser la opción superior debido a su menor inversión inicial y operación más sencilla.

- Si su enfoque principal es el rendimiento a alta temperatura (por encima de 1200°C) y el ciclo rápido: Un horno de pared fría es necesario para alcanzar las temperaturas, velocidad y uniformidad requeridas para aplicaciones exigentes.

- Si su enfoque principal es la pureza del proceso con un presupuesto limitado: Un horno de pared caliente proporciona los beneficios principales de un ambiente de vacío para muchas tareas estándar de tratamiento térmico, soldadura fuerte y sinterización sin el gasto de un sistema de alto rendimiento.

En última instancia, alinear las capacidades del horno con su material específico y sus objetivos de producción es clave para una inversión exitosa.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Menor inversión inicial | Diseño menos complejo que reduce los costos de fabricación, ideal para laboratorios con presupuesto limitado. |

| Tiempos de bombeo más rápidos | Menor volumen de la retorta permite alcanzar el vacío más rápidamente, reduciendo los tiempos de ciclo. |

| Sistemas de bombeo eficientes | Requiere bombas más pequeñas y menos potentes, lo que ahorra energía y mantenimiento. |

| Ambiente libre de contaminación | El vacío elimina el oxígeno, previniendo la oxidación y asegurando la pureza del material. |

| Seguridad mejorada | La presión negativa reduce los riesgos de explosión e incendio, cumpliendo con los estándares ambientales. |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de vacío de pared caliente y otros productos como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la rentabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus procesos de tratamiento térmico y sinterización con equipos adaptados y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase