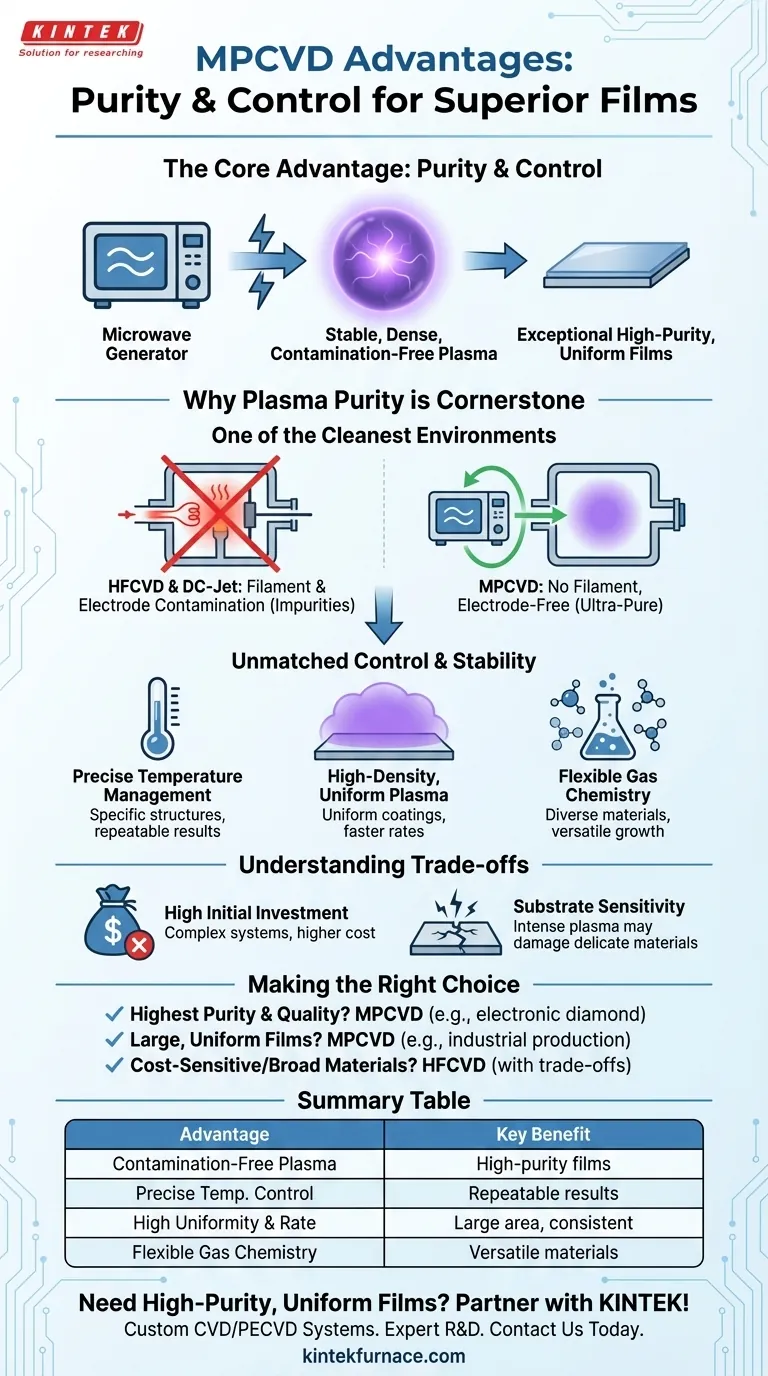

Las principales ventajas de MPCVD (Deposición Química de Vapor por Plasma de Microondas) sobre otros métodos de CVD son su capacidad para producir películas de pureza excepcionalmente alta con un control preciso. Al utilizar energía de microondas para generar un plasma, elimina fuentes comunes de contaminación, como los filamentos calientes, y crea un entorno uniforme y altamente estable para el crecimiento del material.

Si bien existen muchas técnicas de deposición, la ventaja principal de MPCVD radica en su método único de generación de plasma. El uso de energía de microondas limpia crea un entorno reactivo estable, denso y libre de contaminación, lo que se traduce directamente en una calidad de película, uniformidad y pureza superiores para aplicaciones exigentes.

Por qué la pureza del plasma es la piedra angular de MPCVD

La calidad de una película depositada está fundamentalmente limitada por la pureza del entorno en el que crece. MPCVD está diseñado para crear uno de los entornos de deposición más limpios posibles.

Eliminación de la contaminación por filamentos

En la CVD de filamento caliente (HFCVD), un alambre metálico se calienta a altas temperaturas para descomponer los gases precursores. Este filamento se degrada inevitablemente con el tiempo, introduciendo impurezas metálicas en la película y comprometiendo sus propiedades.

MPCVD no tiene filamento caliente. La energía se transmite de forma inalámbrica a través de microondas, eliminando esta importante fuente de contaminación.

Plasma sin electrodos

Algunos sistemas de plasma, como DC-Jet CVD, utilizan electrodos que están en contacto directo con el plasma. Estos electrodos pueden pulverizarse o erosionarse, liberando partículas que contaminan la película.

MPCVD es una técnica sin electrodos. Las microondas se acoplan a la cámara desde el exterior, lo que significa que el plasma en sí está libre de cualquier componente físico que pueda degradarse y causar impurezas.

Control y estabilidad del proceso inigualables

Más allá de la pureza, MPCVD proporciona un nivel de control y estabilidad del proceso que es difícil de lograr con otros métodos.

Gestión precisa de la temperatura

El sistema permite un control estable y preciso de la temperatura de reacción. Esto es fundamental para lograr una estructura cristalina específica, controlar el tamaño del grano y garantizar resultados repetibles de un ciclo a otro.

Plasma denso y uniforme

La energía de microondas crea una alta densidad de partículas cargadas y especies reactivas. Este plasma denso se puede mantener sobre un área grande, lo que permite la deposición de películas altamente uniformes en sustratos grandes.

Una mejor homogeneidad en la película recién crecida es un resultado directo de este entorno de plasma estable y extendido. Esto también contribuye a tasas de deposición más rápidas en comparación con algunos métodos de CVD térmica.

Química de gases flexible

El entorno limpio y de alta energía es compatible con una amplia variedad de gases precursores. Esto brinda a los investigadores y ingenieros la flexibilidad de experimentar con diferentes químicas y depositar una gama más amplia de materiales.

Comprensión de las compensaciones

Ninguna tecnología es perfecta. La objetividad requiere reconocer las limitaciones de MPCVD.

Alta inversión inicial

Los sistemas MPCVD son complejos y requieren generadores de microondas, guías de onda y cámaras de vacío especializadas. Esto resulta en un costo de capital inicial significativamente mayor en comparación con configuraciones más simples como HFCVD.

Sensibilidad del sustrato

El plasma de alta energía, aunque beneficioso para la deposición, puede ser demasiado agresivo para ciertos sustratos delicados. Materiales como algunos polímeros o compuestos orgánicos pueden dañarse por el intenso plasma de microondas, lo que limita la versatilidad del método para estas aplicaciones específicas.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto depende completamente de las prioridades de su proyecto.

- Si su enfoque principal es la máxima pureza del material y la calidad cristalina (p. ej., diamante de grado electrónico): MPCVD es la opción definitiva debido a su entorno de plasma estable y libre de contaminación.

- Si su enfoque principal es depositar películas grandes y altamente uniformes para la producción industrial: La capacidad de MPCVD para generar un área de plasma grande y estable proporciona una consistencia inigualable en todo el sustrato.

- Si su enfoque principal es la investigación sensible al costo o la deposición sobre una amplia variedad de materiales: Un método más simple como HFCVD podría ser un punto de partida pragmático, pero debe aceptar las compensaciones inherentes en la pureza y calidad de la película.

En última instancia, seleccionar la técnica correcta comienza con comprender que MPCVD prioriza la calidad y el control de la película por encima de todo lo demás.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Plasma libre de contaminación | Sin erosión de filamentos o electrodos, lo que garantiza películas de alta pureza. |

| Control preciso de la temperatura | Permite estructuras cristalinas específicas y resultados repetibles. |

| Alta uniformidad y tasa de deposición | El plasma denso permite un recubrimiento uniforme en sustratos grandes. |

| Química de gases flexible | Compatible con diversos precursores para un crecimiento versátil de materiales. |

| Compensaciones | Costo inicial más alto; puede dañar sustratos delicados. |

¿Necesita películas uniformes y de alta pureza para su laboratorio? ¡Asóciese con KINTEK!

Si su investigación o producción exige la calidad y el control excepcionales de las películas que ofrece la tecnología MPCVD, KINTEK es su proveedor de soluciones ideal. Aprovechando nuestra profunda experiencia en I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus requisitos únicos. Nuestras sólidas capacidades de personalización garantizan que su sistema coincida con precisión con sus objetivos experimentales, ya sea para diamante de grado electrónico, recubrimientos de área grande o crecimiento de materiales especializados.

Elevemos su proceso de deposición. ¡Contacte a nuestros expertos hoy para discutir su proyecto y descubrir cómo KINTEK puede potenciar su innovación!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica