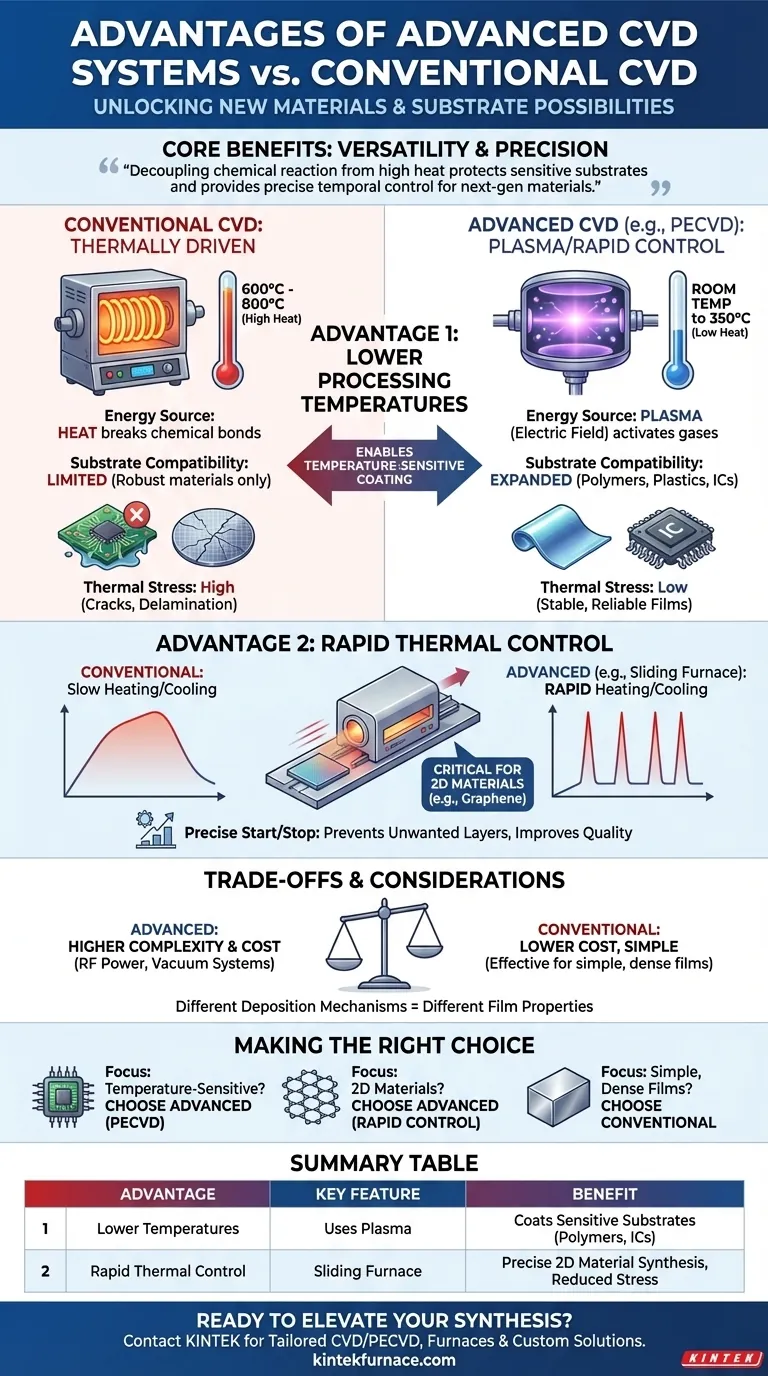

En resumen, estos sistemas avanzados de deposición química de vapor (CVD) ofrecen dos ventajas principales sobre los métodos convencionales: operan a temperaturas significativamente más bajas y permiten un calentamiento y enfriamiento muy rápidos. Estas capacidades no son solo mejoras menores; permiten el procesamiento de clases de materiales y sustratos completamente nuevas que son incompatibles con las técnicas tradicionales de alta temperatura.

El beneficio principal es la versatilidad. Al desvincular la reacción química del calor, estos sistemas protegen los sustratos sensibles del daño térmico y proporcionan el control temporal preciso necesario para sintetizar materiales complejos de próxima generación, como las capas 2D.

La Ventaja Fundamental: Temperaturas de Procesamiento Más Bajas

Una limitación fundamental del CVD convencional es su dependencia del calor. Los sistemas modernos, particularmente el CVD mejorado con plasma (PECVD), eluden esto utilizando una fuente de energía alternativa.

El Problema con el CVD Convencional

El CVD convencional es un proceso impulsado térmicamente. Utiliza altas temperaturas, típicamente entre 600 °C y 800 °C, para proporcionar la energía necesaria para romper los enlaces químicos en los gases precursores y depositar una película sólida sobre el sustrato.

Cómo los Sistemas Modernos Superan Esto

Sistemas como el PECVD utilizan un campo eléctrico para generar plasma, un gas ionizado. Este plasma, en lugar del calor, suministra la energía para activar los gases precursores e impulsar la reacción de deposición.

Esta diferencia crucial permite que la deposición ocurra a temperaturas de sustrato mucho más bajas, que van desde la temperatura ambiente hasta los 350 °C.

El Impacto en la Compatibilidad del Sustrato

La capacidad de operar a bajas temperaturas amplía drásticamente el rango de sustratos utilizables. Materiales que se derretirían, deformarían o destruirían a 600 °C, como polímeros, plásticos o circuitos integrados complejos, pueden recubrirse sin sufrir daños.

Reducción del Estrés Térmico y los Defectos

Las altas temperaturas hacen que los materiales se expandan, y el enfriamiento posterior hace que se contraigan. Este ciclo térmico puede crear un estrés inmenso en las películas delgadas, lo que lleva a grietas, poca adherencia o delaminación. El procesamiento a baja temperatura minimiza este efecto, lo que resulta en películas más estables y fiables.

La Segunda Ventaja: Control Térmico Rápido

Más allá de una temperatura de funcionamiento más baja, algunos sistemas avanzados ofrecen un control preciso sobre el perfil de temperatura en sí.

¿Qué es el Ciclo Térmico Rápido?

Estos sistemas a menudo incorporan características como un horno deslizante. Este diseño mecánico permite mover la fuente de calor sobre la cámara de reacción muy rápidamente, lo que permite velocidades de calentamiento y enfriamiento extremadamente altas.

Por qué Esto es Importante para Materiales Avanzados

Este nivel de control es crítico para sintetizar materiales donde el proceso de crecimiento es altamente sensible al tiempo, como los materiales 2D (p. ej., grafeno o MoS₂).

El calentamiento rápido puede iniciar la fase de crecimiento con precisión, mientras que el enfriamiento rápido puede "apagar" la reacción para detenerla, evitando la formación de capas adicionales no deseadas. Este control sobre la nucleación y el crecimiento conduce a materiales de mayor calidad y más uniformes.

Comprensión de las Ventajas y Desventajas

Si bien las ventajas son significativas, estos sistemas no son un reemplazo universal para el CVD convencional. Hay consideraciones prácticas que sopesar.

Complejidad y Costo del Sistema

El PECVD y otros sistemas avanzados son más complejos. Requieren equipos adicionales como fuentes de alimentación de RF, redes de adaptación y sistemas de vacío más sofisticados, lo que aumenta su costo y los requisitos de mantenimiento en comparación con las configuraciones de CVD térmico más simples.

Propiedades Diferentes de la Película

El mecanismo de deposición influye directamente en la película final. Las películas depositadas mediante PECVD pueden tener propiedades diferentes (como el contenido de hidrógeno, la densidad o el estrés intrínseco) que las cultivadas con CVD térmico de alta temperatura. El proceso ideal depende completamente de las características requeridas de la película final.

Tomar la Decisión Correcta para Su Aplicación

La selección del método CVD correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: Un proceso de baja temperatura como el PECVD es la única opción viable.

- Si su enfoque principal es sintetizar materiales 2D avanzados: Un sistema con control térmico rápido es esencial para lograr la precisión necesaria.

- Si su enfoque principal es crear películas simples y densas sobre un sustrato robusto: El CVD térmico convencional sigue siendo una solución rentable y altamente eficaz.

En última instancia, comprender estas ventajas le permite elegir la herramienta adecuada para el material específico que desea crear.

Tabla Resumen:

| Ventaja | Característica Clave | Beneficio |

|---|---|---|

| Temperaturas de Procesamiento Más Bajas | Usa plasma en lugar de calor | Permite el recubrimiento de sustratos sensibles a la temperatura como polímeros y circuitos integrados |

| Control Térmico Rápido | Horno deslizante para calentamiento/enfriamiento rápido | Permite la síntesis precisa de materiales 2D y reduce el estrés térmico |

¿Listo para elevar la síntesis de sus materiales con soluciones CVD avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, y hornos de vacío y atmósfera, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con sustratos sensibles o materiales 2D complejos, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestros sistemas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico