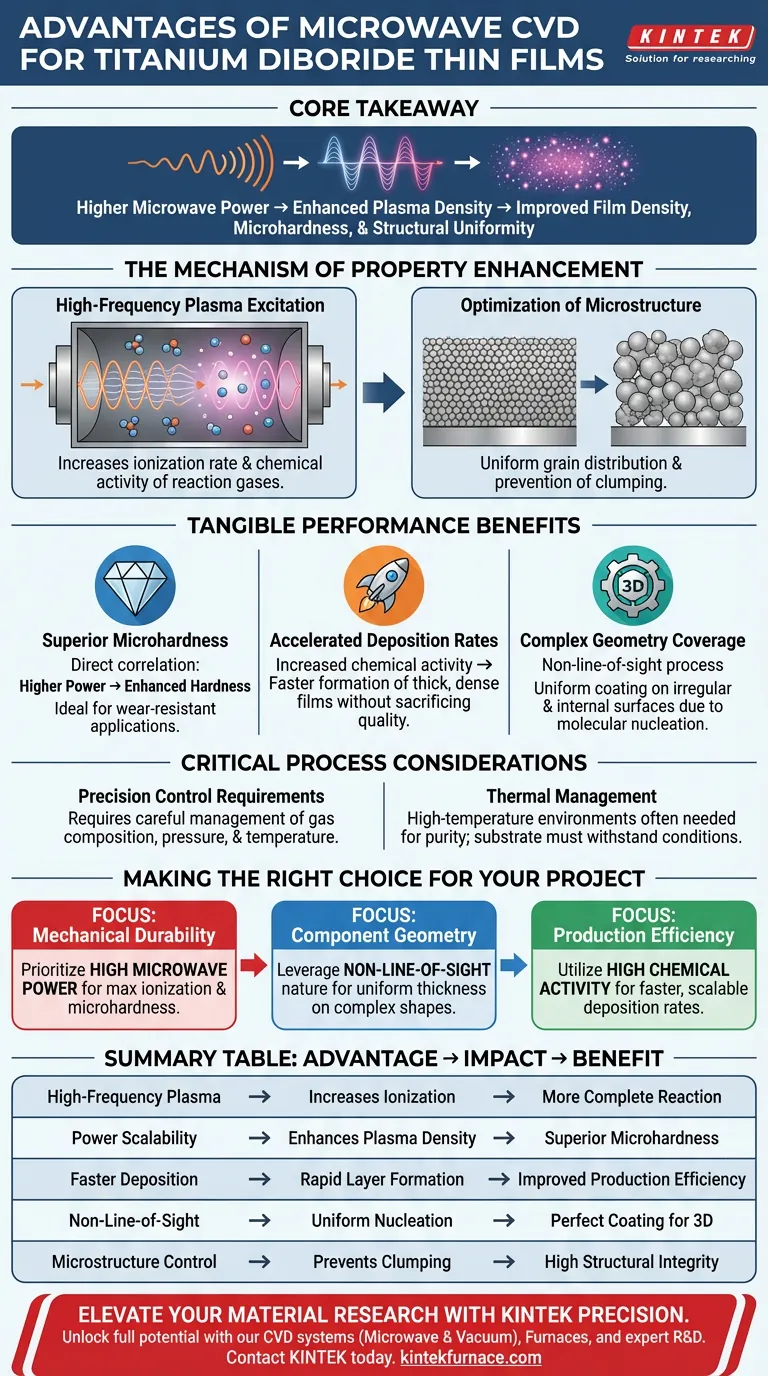

La deposición química de vapor (CVD) por microondas proporciona un método superior para preparar películas delgadas de diboruro de titanio al alterar fundamentalmente el estado energético de la reacción. Al utilizar campos electromagnéticos de alta frecuencia para excitar el plasma, el sistema aumenta significativamente la tasa de ionización y la actividad química de los gases de reacción. Este entorno de alta energía da como resultado directo películas con microdureza mejorada, distribución de granos optimizada y tasas de deposición más rápidas en comparación con métodos de menor energía.

Conclusión principal: El valor principal de usar CVD de microondas para el diboruro de titanio radica en la relación entre la potencia de microondas y la densidad de la película. Los niveles de potencia más altos mejoran la densidad del plasma, lo que no solo acelera el proceso de recubrimiento, sino que mejora críticamente la dureza mecánica y la uniformidad estructural del material final.

El mecanismo de mejora de las propiedades

Excitación de plasma de alta frecuencia

La ventaja principal de este sistema es su uso de campos electromagnéticos de alta frecuencia. Esta fuente de energía excita el plasma dentro de la cámara.

A medida que el plasma se excita, la tasa de ionización de los gases de reacción aumenta drásticamente. Esta mayor actividad química asegura que los precursores reaccionen de manera más completa y eficiente.

Optimización de la microestructura

Para las películas de diboruro de titanio, la integridad estructural es primordial. El proceso de CVD de microondas facilita una microestructura más uniforme en todo el material a granel.

Esta uniformidad se impulsa por una distribución de granos mejorada. El entorno de deposición enérgico evita la aglomeración o el crecimiento irregular que a menudo se observa en métodos menos controlados.

Beneficios tangibles de rendimiento

Microdureza superior

Existe una correlación directa entre la potencia de microondas aplicada y la calidad física de la película. Aumentar la potencia mejora la microdureza de la capa de diboruro de titanio.

Esto hace que el método sea particularmente valioso para aplicaciones resistentes al desgaste donde la superficie debe soportar un estrés mecánico significativo.

Tasas de deposición aceleradas

La eficiencia es un factor crítico en la preparación de películas. La mayor actividad química de los gases de reacción conduce a tasas de deposición más altas.

Esto permite la formación rápida de películas gruesas y densas sin sacrificar la calidad o la estabilidad de la capa.

Cobertura de geometría compleja

Al igual que el CVD estándar, este método es un proceso sin línea de visión. Permite el recubrimiento de sustratos de forma irregular y superficies internas.

Debido a que la nucleación ocurre a nivel molecular, la película permanece densa y uniforme incluso en estructuras 3D complejas.

Consideraciones críticas del proceso

Requisitos de control de precisión

Si bien el sistema es potente, lograr películas de diboruro de titanio de alta calidad requiere una gestión precisa de los parámetros del proceso.

Los operadores deben controlar cuidadosamente la composición del gas, la presión y la temperatura. Las variaciones en estas configuraciones pueden alterar la adhesión y la pureza de la película.

Gestión térmica

Aunque algunos procesos de CVD permiten temperaturas más bajas, la descomposición y la reacción química de los reactivos a menudo requieren entornos de alta temperatura para garantizar una alta pureza.

Debe asegurarse de que su sustrato pueda soportar las condiciones térmicas específicas requeridas para descomponer eficazmente los precursores de diboruro de titanio.

Tomando la decisión correcta para su proyecto

La decisión de utilizar CVD de microondas debe basarse en sus requisitos específicos de rendimiento de materiales.

- Si su enfoque principal es la durabilidad mecánica: Priorice los ajustes de alta potencia de microondas para maximizar la ionización, lo que aumenta directamente la microdureza de la película de diboruro de titanio.

- Si su enfoque principal es la geometría del componente: Aproveche la naturaleza sin línea de visión del gas de plasma para garantizar un espesor uniforme en superficies irregulares o internas.

- Si su enfoque principal es la eficiencia de producción: Utilice la alta actividad química del sistema para lograr tasas de deposición más rápidas adecuadas para la fabricación escalable.

Al calibrar la potencia de microondas a las necesidades específicas de la reacción de diboruro de titanio, transforma un proceso de recubrimiento estándar en una herramienta de ingeniería de precisión.

Tabla resumen:

| Ventaja | Impacto en las películas de diboruro de titanio | Beneficio para el rendimiento |

|---|---|---|

| Plasma de alta frecuencia | Aumenta la ionización del gas y la actividad química | Reacción más completa de los precursores |

| Escalabilidad de potencia | Mejora directamente la densidad del plasma y la densidad de la película | Microdureza y durabilidad superiores |

| Deposición más rápida | Formación rápida de capas densas y gruesas | Mejora de la eficiencia de producción |

| Sin línea de visión | Nucleación molecular uniforme en todas las superficies | Recubrimiento perfecto para geometrías 3D complejas |

| Control de la microestructura | Evita la aglomeración y garantiza un crecimiento uniforme de los granos | Alta integridad y estabilidad estructural |

Mejore su investigación de materiales con KINTEK Precision

Desbloquee todo el potencial de los recubrimientos de alto rendimiento con KINTEK. Como expertos en soluciones de alta temperatura a escala de laboratorio e industrial, ofrecemos sistemas CVD de vanguardia (incluidos microondas y vacío), hornos mufla y de tubo adaptados a sus especificaciones exactas.

Ya sea que esté desarrollando películas delgadas de diboruro de titanio ultra-duras o explorando materiales semiconductores avanzados, nuestros expertos equipos de I+D y fabricación garantizan que tenga el control preciso necesario para el éxito. Póngase en contacto con KINTEK hoy mismo para analizar los requisitos únicos de su proyecto y ver cómo nuestros sistemas personalizables pueden acelerar sus resultados.

Guía Visual

Referencias

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utilizan los hornos CVD en la preparación de materiales? Esenciales para películas delgadas y nanomateriales

- ¿Cuáles son los beneficios de usar CVD con Parylene? Logre protección definitiva para dispositivos electrónicos y médicos

- ¿Qué funciones desempeñan los botes de cuarzo y los tubos de cuarzo en la síntesis CVD de MoS2? Optimizar el crecimiento de monocapas de ingeniería isotópica

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué garantías se ofrecen con respecto a la calidad y fiabilidad de los hornos CVD? Asegure la precisión y durabilidad para su laboratorio

- ¿Cuál es la ventaja de usar un sistema CVD para recubrir álabes de turbina? Domina geometrías complejas con facilidad

- ¿Para qué se utiliza la deposición química de vapor? Una guía para películas delgadas de alto rendimiento

- ¿Por qué se requiere un sistema de pulverización catódica con magnetrón de alto vacío para las capas de NiO? Garantizar la pureza química y la conductividad