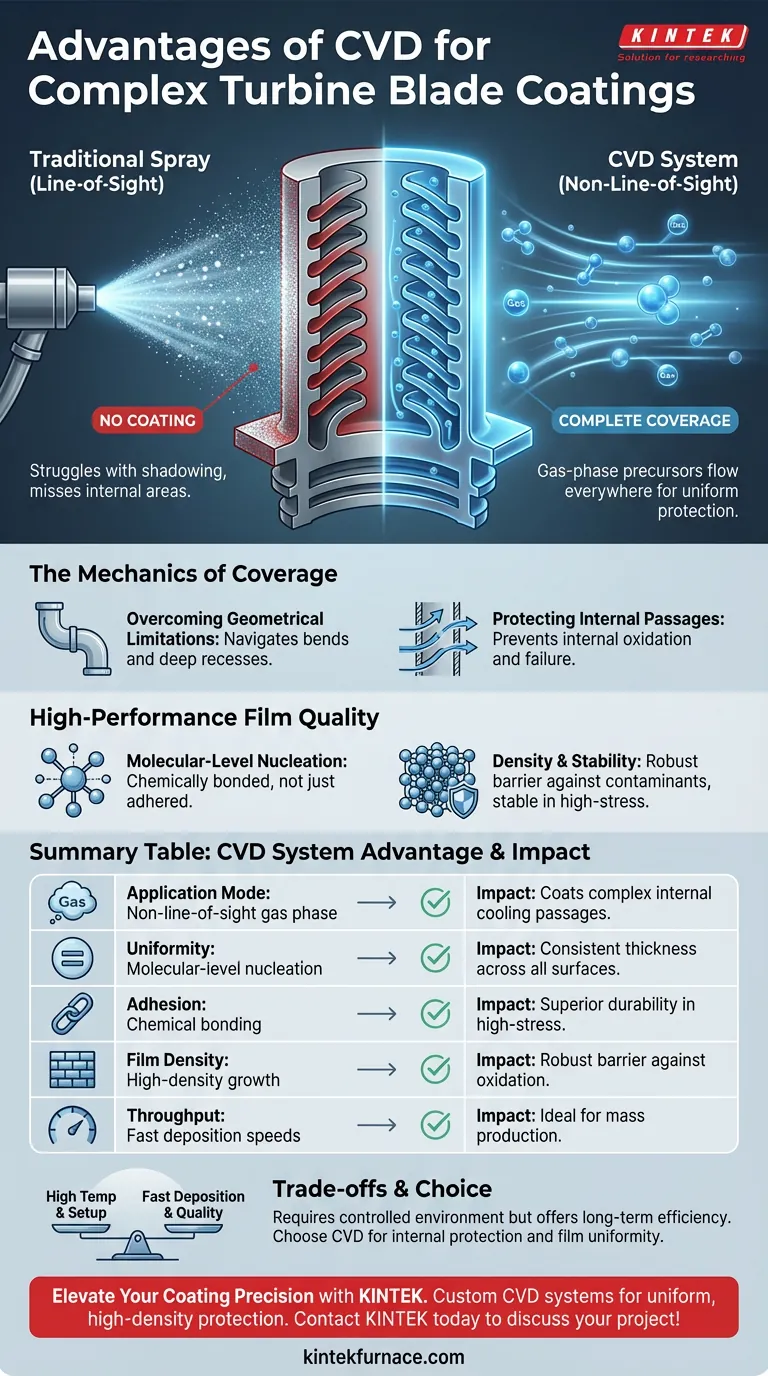

La ventaja distintiva de usar un sistema de Deposición Química de Vapor (CVD) para álabes de turbina es su capacidad de aplicación sin línea de visión. Debido a que el proceso utiliza precursores en fase gaseosa, el material de recubrimiento se comporta como un gas en lugar de un spray direccional, lo que le permite fluir y recubrir todas las superficies accesibles. Esto asegura que incluso los conductos de enfriamiento internos más intrincados de un álabe reciban la misma protección uniforme que el perfil aerodinámico externo.

A diferencia de los métodos de pulverización física que requieren una ruta directa a la superficie, el CVD utiliza la circulación de gas para distribuir los elementos de manera uniforme. Esta capacidad es fundamental para los componentes de turbina donde la integridad interna es tan vital como el blindaje externo.

La Mecánica de la Cobertura sin Línea de Visión

Superando las Limitaciones Geométricas

Los métodos de recubrimiento tradicionales a menudo luchan con el "ensombrecimiento", donde las formas complejas bloquean el material de recubrimiento para que no llegue a ciertas áreas.

El CVD elimina este problema por completo. Debido a que los agentes de recubrimiento son gaseosos, pueden navegar alrededor de curvas y a través de recesos profundos que un proceso de línea de visión pasaría por alto.

Protección de los Conductos de Enfriamiento Internos

Los álabes de turbina modernos están diseñados con sofisticados canales internos para gestionar el calor extremo.

La referencia principal destaca que el CVD permite que los elementos de aluminio se distribuyan uniformemente a través de estos pasajes internos. Esta cobertura interna es esencial para prevenir la oxidación y la falla desde adentro hacia afuera.

Distribución de Precursores en Fase Gaseosa

El sistema opera introduciendo precursores químicos en estado de vapor.

Estos gases circulan libremente alrededor del componente, asegurando que la concentración del material de recubrimiento sea consistente en toda la pieza. Esto resulta en una uniformidad de recubrimiento superior independientemente de la complejidad del álabe.

Logrando una Calidad de Película de Alto Rendimiento

Nucleación a Nivel Molecular

Más allá de la geometría, la forma fundamental en que se forma el recubrimiento contribuye a su calidad.

Como se señala en los datos complementarios, el CVD facilita la nucleación y el crecimiento a nivel molecular. Esto da como resultado una película que está químicamente unida al sustrato en lugar de simplemente adherida mecánicamente.

Densidad y Estabilidad

La naturaleza de este proceso de crecimiento produce películas excepcionalmente densas.

Una película más densa proporciona una barrera más robusta contra los contaminantes ambientales. Además, el recubrimiento resultante exhibe una calidad estable, lo cual es crucial para el entorno de alta tensión de un motor de turbina.

Comprendiendo las Compensaciones

Requisitos Térmicos

Es importante tener en cuenta que el CVD es un proceso de alta temperatura.

La referencia principal indica que estas reacciones ocurren a temperaturas elevadas para facilitar la difusión del aluminio. Si bien esto es beneficioso para la resistencia de la unión, el material del sustrato debe ser capaz de soportar este ciclo térmico sin degradarse.

Complejidad del Sistema vs. Rendimiento

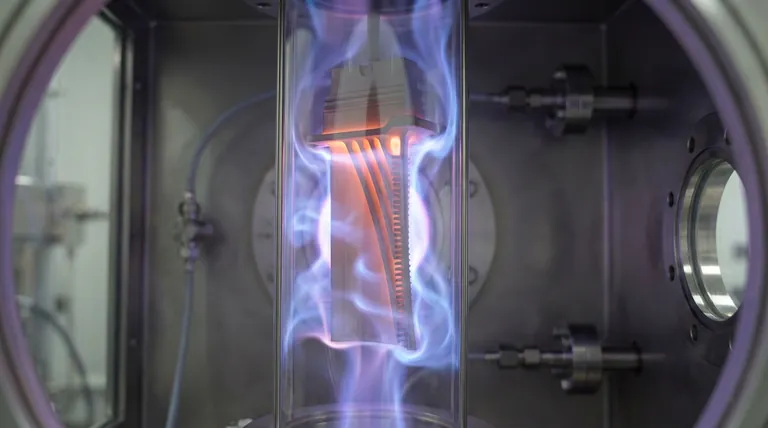

Si bien el CVD es muy eficaz para formas complejas, requiere un entorno de cámara de reacción o vacío controlado.

Sin embargo, una vez que se establecen los parámetros, el proceso presenta velocidades de deposición rápidas y es adecuado para la producción en masa. La compensación es la complejidad inicial de la configuración frente a la eficiencia a largo plazo y la consistencia de la calidad.

Tomando la Decisión Correcta para su Objetivo

Al evaluar tecnologías de recubrimiento para componentes de turbina, considere sus requisitos de ingeniería específicos:

- Si su enfoque principal es la protección interna: Elija CVD, ya que es el único método capaz de recubrir uniformemente los conductos de enfriamiento internos sin acceso de línea de visión.

- Si su enfoque principal es la uniformidad de la película: Confíe en CVD por su crecimiento a nivel molecular, que garantiza una cobertura densa y uniforme en superficies irregulares.

Al aprovechar la naturaleza en fase gaseosa del CVD, se asegura de que la complejidad del componente nunca comprometa la longevidad del componente.

Tabla Resumen:

| Característica | Ventaja del Sistema CVD | Impacto en los Álabes de Turbina |

|---|---|---|

| Modo de Aplicación | Fase gaseosa sin línea de visión | Recubre conductos de enfriamiento internos complejos |

| Uniformidad | Nucleación a nivel molecular | Espesor constante en superficies externas e internas |

| Adhesión | Unión química | Durabilidad superior en entornos de alta tensión |

| Densidad de Película | Crecimiento de alta densidad | Barrera robusta contra la oxidación y los contaminantes |

| Rendimiento | Velocidades de deposición rápidas | Ideal para producción en masa de alta calidad y gran volumen |

Mejore la Precisión de su Recubrimiento con KINTEK

No permita que las geometrías complejas comprometan la vida útil de su componente. KINTEK ofrece sistemas CVD líderes en la industria diseñados para garantizar una protección uniforme y de alta densidad para sus diseños más intrincados. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de soluciones personalizables que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD adaptados a sus requisitos únicos de laboratorio o industriales de alta temperatura.

¿Listo para optimizar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para discutir su proyecto!

Guía Visual

Referencias

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cómo difieren los sustratos de zafiro y dióxido de silicio en el crecimiento CVD de VSe2? Elija la superficie de crecimiento adecuada

- ¿Por qué utilizar un control de temperatura de alta precisión en CVD para películas delgadas de ITO? Domina la precisión de la ingeniería a nivel atómico

- ¿Cuáles son las limitaciones o desafíos del proceso CVD? Entienda los obstáculos clave para mejores decisiones

- ¿Por qué se utiliza un horno RTP para películas delgadas de selenio? Domine la recuperación de precisión con el procesamiento térmico rápido

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cómo pueden la IA y el aprendizaje automático mejorar los procesos de los hornos tubulares CVD? Impulsa la calidad, la velocidad y la seguridad

- ¿Cómo se comparan los recubrimientos CVD con los recubrimientos de PTFE aplicados por pulverización? Descubra un rendimiento y una seguridad superiores

- ¿Cuáles son los componentes clave de un sistema CVD estándar? Optimice la Deposición de Películas Delgadas para Su Laboratorio