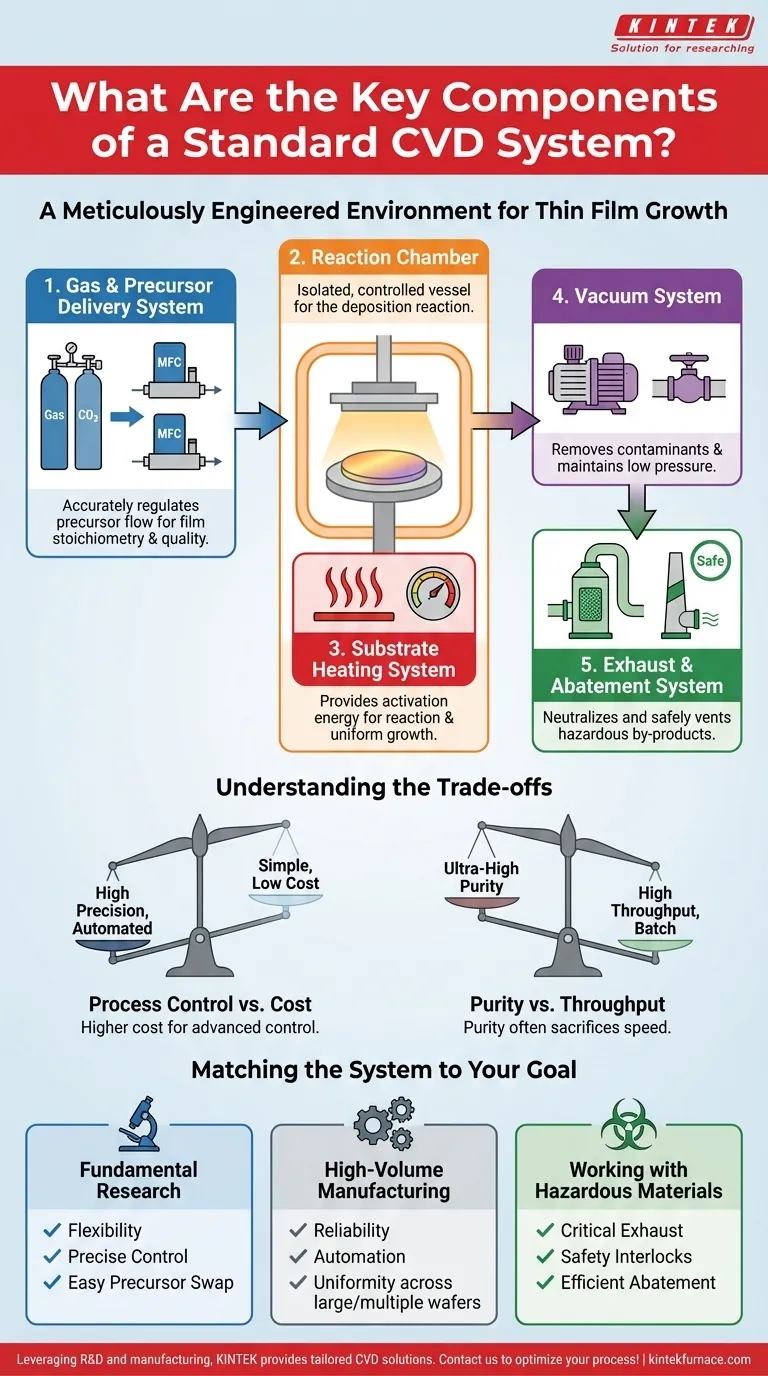

En su núcleo, un sistema estándar de Deposición Química en Fase Vapor (CVD) se compone de cinco elementos clave. Estos son un sistema de suministro de gas, una cámara de reacción, un mecanismo de calentamiento del sustrato, un sistema de vacío y un sistema de escape. Cada parte cumple una función distinta, trabajando en conjunto para crear un entorno altamente controlado para el crecimiento de películas delgadas sobre un sustrato.

Un sistema CVD se entiende mejor no como una colección de piezas, sino como un entorno meticulosamente diseñado. Cada componente es una palanca de control para gestionar el flujo de materia y energía, permitiendo la construcción precisa, capa por capa, de nuevos materiales a partir de precursores gaseosos.

Los Bloques Funcionales Centrales de un Sistema CVD

Para entender cómo funciona un sistema CVD, es útil seguir el camino de los gases precursores desde su fuente hasta su deposición final y escape. Cada componente juega un papel crítico en este viaje.

El Sistema de Suministro de Gas y Precursores

Este es el punto de partida de todo el proceso. Su propósito es suministrar los precursores químicos necesarios —los bloques de construcción de la película— a la cámara de reacción en cantidades precisas y repetibles.

Este sistema utiliza Controladores de Flujo Másico (MFCs) para regular con precisión el caudal de cada gas. Este control es fundamental para determinar la estequiometría final y la calidad de la película depositada.

La Cámara de Reacción

La cámara de reacción es el corazón del sistema CVD. Es un recipiente cerrado diseñado para contener la reacción química y aislarla de la atmósfera exterior.

Las cámaras vienen en varios diseños, desde simples hornos de tubo horizontales para investigación hasta reactores complejos de tipo "ducha" para producción industrial, pero la función principal es la misma: proporcionar un escenario estable para que ocurra la deposición.

El Sistema de Calentamiento del Sustrato

Se requiere energía para romper los enlaces químicos de los gases precursores e iniciar la reacción de deposición en la superficie del sustrato. El sistema de calentamiento proporciona esta energía de activación crítica.

Esto se puede lograr a través de varios métodos, como elementos de calentamiento resistivos que rodean la cámara o lámparas para procesamiento térmico rápido. La capacidad de programar y mantener una temperatura estable y uniforme es esencial para un crecimiento constante de la película.

El Sistema de Vacío

El sistema de vacío cumple dos propósitos críticos. Primero, elimina el aire ambiente y los contaminantes de la cámara antes de que comience el proceso, asegurando un entorno de alta pureza.

Segundo, mantiene la baja presión deseada durante la deposición. Mediante el uso de bombas y válvulas de mariposa, el sistema controla el tiempo de residencia de los gases en la cámara e influye en el camino libre medio de las moléculas, lo que impacta directamente en propiedades de la película como la conformidad.

El Sistema de Escape y Eliminación de Residuos

Una vez que los gases han reaccionado o pasado por la cámara, deben ser eliminados de forma segura. El sistema de escape transporta los precursores no reaccionados y los subproductos volátiles fuera de la cámara.

Debido a que muchos precursores y subproductos de CVD son tóxicos, inflamables o corrosivos, esta corriente a menudo se alimenta a un sistema de eliminación de residuos (o "depurador"). Este componente final neutraliza los materiales peligrosos antes de que se ventilen a la atmósfera.

Entendiendo las Compensaciones: Simplicidad vs. Precisión

Ningún diseño de sistema CVD es perfecto para cada aplicación. La elección y configuración de los componentes implican compensaciones fundamentales entre costo, complejidad y rendimiento.

Control del Proceso vs. Costo del Sistema

Un horno de tubo simple con válvulas de gas manuales es económico, pero ofrece un control limitado sobre la uniformidad y repetibilidad de la película. Puede ser adecuado para la exploración básica de materiales.

Por el contrario, un sistema de grado de producción con MFCs automatizados, geometría de cámara avanzada y monitoreo in-situ proporciona una precisión excepcional. Esta precisión conlleva un costo significativamente mayor y una complejidad operativa.

Pureza vs. Rendimiento

Lograr películas de ultra alta pureza requiere un sistema de vacío de alto rendimiento (a menudo utilizando bombas turbomoleculares) y un control meticuloso de la contaminación, lo cual puede ser lento y costoso.

Para aplicaciones donde el rendimiento es más crítico que la pureza absoluta, se podría utilizar un sistema de vacío más simple y una cámara de procesamiento por lotes. Esto aumenta el número de sustratos por ciclo a expensas del nivel de vacío final.

Adaptando el Sistema a Su Objetivo

La configuración ideal de un sistema CVD se define completamente por su propósito previsto. Comprender su objetivo principal es el primer paso para evaluar o diseñar un sistema.

- Si su enfoque principal es la investigación fundamental: Priorice un sistema con máxima flexibilidad, controles programables precisos para temperatura y presión, y la capacidad de intercambiar fácilmente diferentes precursores.

- Si su enfoque principal es la fabricación de alto volumen: Enfatice la fiabilidad, la automatización y los diseños de cámara que maximicen la uniformidad de la película en sustratos grandes o múltiples obleas a la vez.

- Si su enfoque principal es trabajar con materiales peligrosos: El diseño del escape, los interbloqueos de seguridad y el sistema de eliminación de residuos se convierten en el factor más crítico, superando casi todas las demás consideraciones.

En última instancia, dominar el CVD comienza reconociendo que cada componente es una palanca que puede usar para influir en las propiedades finales de su material.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Sistema de Suministro de Gas | Suministra y regula los gases precursores para la estequiometría de la película |

| Cámara de Reacción | Contiene y aísla la reacción química para la deposición |

| Sistema de Calentamiento del Sustrato | Proporciona energía de activación para un crecimiento uniforme de la película |

| Sistema de Vacío | Elimina contaminantes y controla la presión para la calidad de la película |

| Sistema de Escape | Elimina y neutraliza de forma segura los subproductos peligrosos |

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en la investigación, la fabricación o el manejo de materiales peligrosos, nuestros sistemas CVD personalizados pueden mejorar su precisión, fiabilidad y seguridad. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases