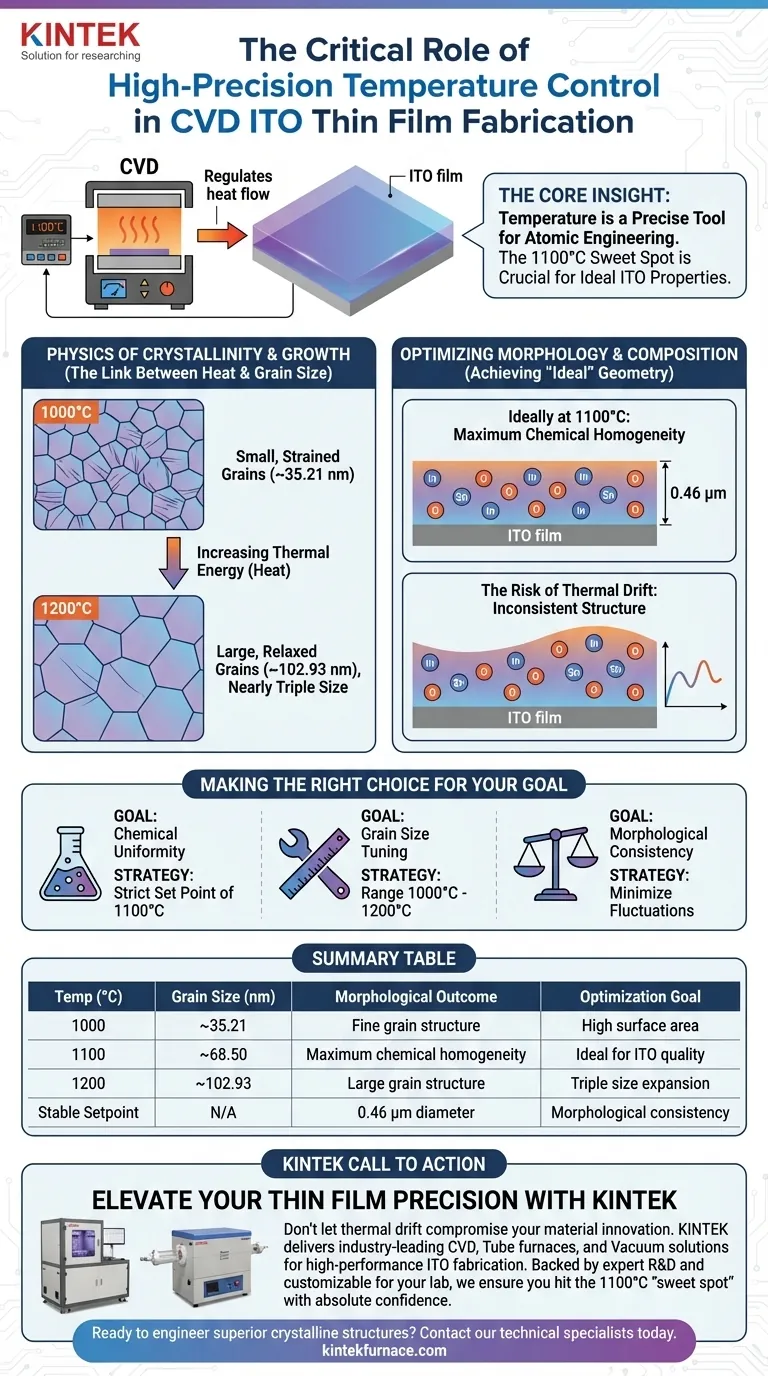

El control de temperatura de alta precisión es la variable definitiva para determinar la calidad estructural de las películas delgadas de óxido de indio y estaño (ITO) durante la deposición química en fase de vapor (CVD).

Dado que la temperatura de deposición dicta directamente la energía disponible para la disposición atómica, rige propiedades críticas como el tamaño del grano, la tensión de la red y la uniformidad química. Sin una regulación estricta, las ligeras desviaciones térmicas dan como resultado una morfología de película inconsistente, lo que compromete el rendimiento final del material.

La clave principal La temperatura en CVD no es simplemente una condición ambiental; es una herramienta precisa para la ingeniería de la microestructura. Para las películas de ITO, adherirse a una temperatura óptima específica, típicamente 1100 °C, es la única forma de lograr simultáneamente una uniformidad de diámetro ideal, una homogeneidad química máxima y el tamaño de grano deseado.

La Física de la Cristalinidad y el Crecimiento

El Vínculo entre Calor y Tamaño de Grano

En el proceso CVD, la energía térmica impulsa la nucleación y el crecimiento de los granos cristalinos.

Los datos indican una correlación sensible entre la temperatura y la magnitud del grano. Aumentar la temperatura del proceso de 1000 °C a 1200 °C puede hacer que los tamaños de grano casi se tripliquen, expandiéndose de aproximadamente 35,21 nm a 102,93 nm.

Gestión de la Tensión de la Red

Este crecimiento no es solo estético; refleja el estrés interno del material.

Una regulación térmica precisa permite que la red se relaje y forme una estructura más perfecta. Al controlar el calor, gestiona eficazmente la tensión de la red, asegurando que la estructura cristalina sea estable en lugar de caótica o defectuosa.

Optimización de la Morfología y la Composición

Lograr la Geometría "Ideal"

Más allá del simple tamaño del grano, la morfología general de la película depende de la estabilidad térmica.

El objetivo suele ser crear una estructura uniforme, como un diámetro constante de 0,46 micrómetros. Los controladores de alta precisión garantizan que el horno mantenga las condiciones exactas necesarias para que esta geometría específica se forme en todo el sustrato.

El Punto Óptimo de 1100 °C

Si bien las temperaturas más altas generalmente aumentan el tamaño del grano, existe un punto óptimo para la composición química.

La investigación identifica los 1100 °C como el umbral crítico para la fabricación de ITO. A esta temperatura específica, el material logra su mayor uniformidad de composición química. Desviarse de este punto de ajuste corre el riesgo de introducir heterogeneidad estructural.

Comprensión de las Compensaciones

Temperatura frente a otras Variables

Si bien la temperatura es primordial para la cristalinidad, no puede solucionar problemas causados por un control deficiente del vacío o la presión.

La CVD se basa en la mezcla en fase gaseosa de los reactivos para garantizar la pureza. Incluso con un control de temperatura perfecto, si no se mantiene la presión de fondo (por ejemplo, eliminando impurezas mediante alto vacío antes de la deposición), la pureza de la película se verá afectada.

El Riesgo de Deriva Térmica

Los controladores inexactos provocan deriva térmica: fluctuaciones graduales de la temperatura a lo largo del tiempo.

Dado que la ventana para las propiedades óptimas de ITO es específica (centrada en 1100 °C), la deriva puede provocar un gradiente de propiedades en toda la película. Una sección puede tener granos grandes y relajados (103 nm), mientras que otra retiene granos más pequeños y tensos (35 nm), lo que resulta en un rendimiento impredecible del dispositivo.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar eficazmente el control de temperatura en su proceso de fabricación de ITO, alinee su estrategia térmica con sus requisitos de material específicos:

- Si su enfoque principal es la Uniformidad Química: Calibre sus controladores para mantener un punto de ajuste estricto de 1100 °C para maximizar la homogeneidad composicional.

- Si su enfoque principal es la Sintonización del Tamaño del Grano: Utilice el rango de 1000 °C a 1200 °C para ajustar dinámicamente el tamaño del grano entre ~35 nm y ~103 nm según las necesidades de conductividad o transparencia de su aplicación.

- Si su enfoque principal es la Consistencia Morfológica: Asegúrese de que su sistema de calefacción minimice las fluctuaciones para lograr diámetros estructurales uniformes, como los 0,46 micrómetros ideales.

La precisión en el control de la temperatura transforma la CVD de un simple proceso de recubrimiento a un método de ingeniería atómica exacta.

Tabla Resumen:

| Temperatura (°C) | Tamaño del Grano (nm) | Resultado Morfológico | Objetivo de Optimización |

|---|---|---|---|

| 1000 | ~35.21 | Estructura de grano fino | Alta área superficial |

| 1100 | ~68.50 | Máxima homogeneidad química | Ideal para calidad ITO |

| 1200 | ~102.93 | Estructura de grano grande | Expansión triple del tamaño |

| Punto de Ajuste Estable | N/A | Diámetro de 0,46 μm | Consistencia morfológica |

Mejore la Precisión de sus Películas Delgadas con KINTEK

No permita que la deriva térmica comprometa la innovación de sus materiales. KINTEK proporciona sistemas CVD, hornos de tubo y soluciones de vacío líderes en la industria, diseñados para ofrecer la rigurosa estabilidad de temperatura requerida para la fabricación de ITO de alto rendimiento.

Respaldados por I+D y fabricación de expertos, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio, asegurando que alcance el 'punto óptimo' de 1100 °C con total confianza en todo momento.

¿Listo para diseñar estructuras cristalinas superiores?

Póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar la solución térmica perfecta para su investigación.

Guía Visual

Referencias

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de la partición de la zona de calentamiento y el control del flujo de gas? Domina el crecimiento de cristales de MoS2 por CVD

- ¿Qué es la Deposición Química de Vapor (CVD) y cuál es su propósito principal? Construir materiales de alto rendimiento átomo por átomo

- ¿Cuál es el rango de espesor típico para los recubrimientos CVD? Optimice el rendimiento para su aplicación

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Por qué es necesario Ar/H2 para el CVD de seleniuro de cobre? Garantizar una alta pureza y una síntesis uniforme

- ¿Qué función desempeñan los hornos CVD en óptica? Mejore el rendimiento óptico con recubrimientos de precisión

- ¿Cuáles son las aplicaciones industriales de los procesos CVD? Desbloquee recubrimientos de alto rendimiento para su industria

- ¿Qué industrias utilizan comúnmente los procesos CVD? Desbloquee películas delgadas de alto rendimiento para su sector