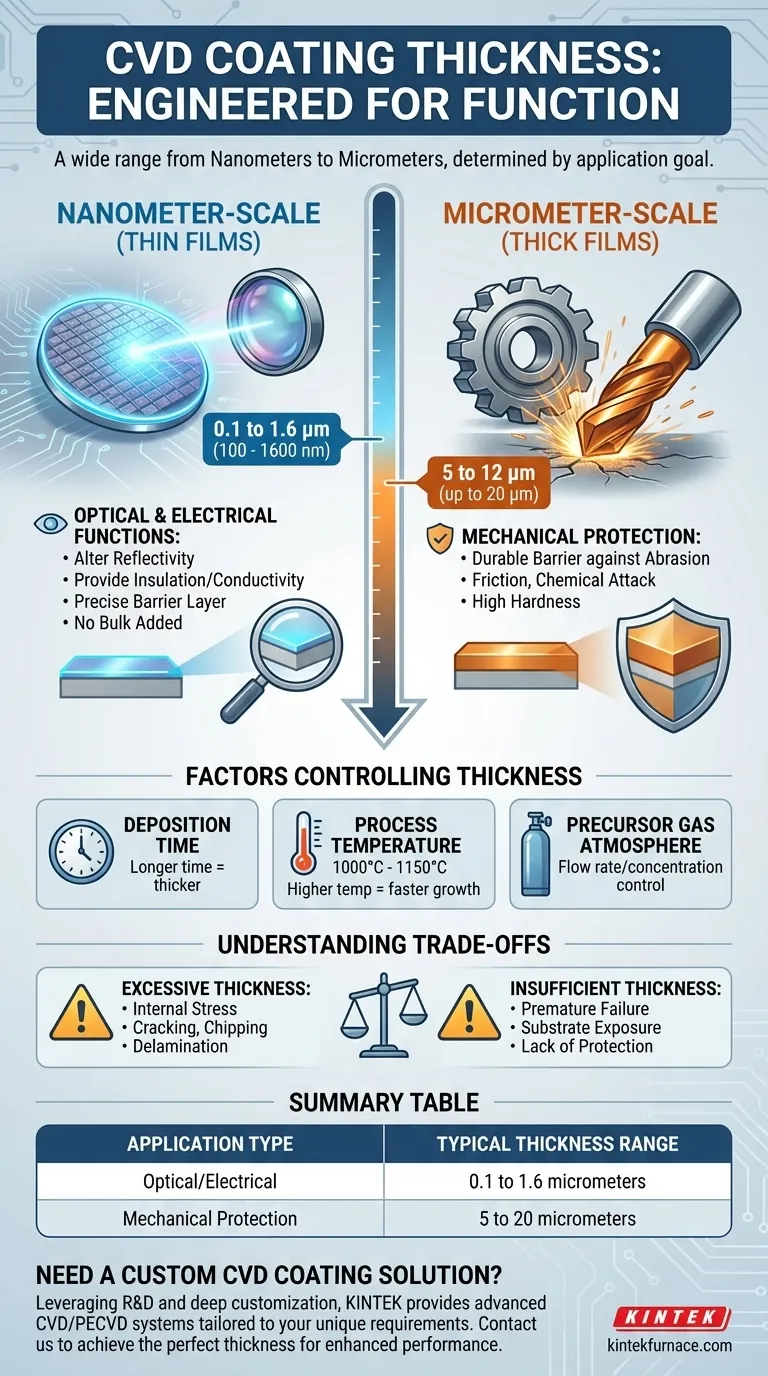

Para ser precisos, el espesor típico de un recubrimiento por Deposición Química de Vapor (CVD) abarca un rango excepcionalmente amplio, desde cientos de nanómetros hasta más de 10 micras. Esto no es una falta de control del proceso, sino un reflejo directo de la función prevista del recubrimiento. El espesor requerido se diseña en función de si el objetivo es modificar las propiedades ópticas de una superficie o proporcionar una sólida resistencia al desgaste mecánico.

La conclusión central es que no existe un único espesor "típico" para un recubrimiento CVD. El espesor es un parámetro de diseño crítico determinado completamente por la aplicación, generalmente cayendo en dos categorías distintas: películas delgadas (nanómetros) para funciones ópticas/eléctricas y películas gruesas (micrómetros) para protección mecánica.

¿Por qué un rango tan amplio? El espesor como parámetro funcional

La variación significativa en el espesor del recubrimiento CVD se debe a los diversos problemas que se utiliza para resolver. El espesor no es un subproducto del proceso; es una entrada primaria adaptada para lograr un resultado de rendimiento específico.

Recubrimientos a escala nanométrica (Películas Delgadas)

Para aplicaciones en óptica, semiconductores y electrónica, los recubrimientos CVD son increíblemente delgados, a menudo en el rango de 100 a 1600 nanómetros (0.1 a 1.6 µm).

A esta escala, el objetivo no es añadir volumen sino crear una nueva superficie funcional. Estas capas delgadas pueden alterar la reflectividad de la luz, proporcionar aislamiento o conductividad eléctrica, o actuar como una capa de barrera precisa sin cambiar las dimensiones de la pieza.

Recubrimientos a escala de micras (Películas Gruesas)

Para aplicaciones industriales de servicio pesado, como el recubrimiento de herramientas de corte o componentes resistentes al desgaste, se requieren capas mucho más gruesas. Aquí, el rango típico es de 5 a 12 micras (µm), y puede extenderse hasta 20 µm en casos especiales.

Este espesor sustancial es necesario para proporcionar una barrera duradera contra la abrasión, la fricción y el ataque químico. La dureza y la integridad del recubrimiento dependen de tener suficiente material para soportar un intenso estrés mecánico durante su vida útil.

Los factores que controlan el espesor del recubrimiento CVD

Lograr un espesor objetivo con alta precisión es una característica distintiva del proceso CVD. Este control se gestiona manipulando varias variables clave del proceso.

Tiempo de Deposición

El factor más directo es el tiempo. Manteniendo todas las demás variables iguales, cuanto más tiempo se expone un sustrato a los gases precursores dentro del reactor, más grueso será el recubrimiento resultante.

Temperatura del Proceso

CVD es un proceso de alta temperatura, que a menudo se realiza entre 1000 °C y 1150 °C. Las temperaturas más altas generalmente aceleran las reacciones químicas que forman el recubrimiento, lo que conduce a una tasa de deposición más rápida y a una película más gruesa para una cantidad de tiempo determinada.

Atmósfera de Gas Precursor

La concentración y el caudal de los gases precursores (los "bloques de construcción" químicos) hacia la cámara de reacción se controlan meticulosamente. Una mayor concentración de reactivos puede aumentar la velocidad de crecimiento, lo que lleva a un recubrimiento más grueso.

Comprender las Compensaciones

Elegir un espesor de recubrimiento es un equilibrio entre los requisitos de rendimiento y las limitaciones del proceso. Simplemente aplicar un recubrimiento más grueso no siempre es mejor.

El problema del espesor excesivo

A medida que un recubrimiento se vuelve más grueso, pueden acumularse tensiones internas. Si un recubrimiento es demasiado grueso para su material y geometría previstos, puede volverse quebradizo, lo que lleva a agrietamiento, astillado o deslaminación del sustrato bajo tensión térmica o mecánica.

La limitación de un espesor insuficiente

Por el contrario, un recubrimiento que es demasiado delgado para un entorno de alto desgaste fallará prematuramente. Simplemente se desgastará, exponiendo el sustrato y sin proporcionar la protección prevista contra la abrasión o la corrosión.

Limitaciones de Proceso y Costo

Lograr recubrimientos muy gruesos (por ejemplo, >20 µm) puede llevar mucho tiempo y, por lo tanto, ser costoso. Además, la exposición prolongada a las altas temperaturas del proceso CVD puede afectar potencialmente las propiedades subyacentes del material del sustrato.

Selección del espesor adecuado para su aplicación

El espesor óptimo es la capa más delgada posible que cumple de manera confiable su objetivo de rendimiento.

- Si su enfoque principal son las propiedades ópticas o eléctricas: Casi con seguridad necesitará un recubrimiento de película delgada medido en nanómetros para lograr un control funcional preciso sin alterar las dimensiones de la pieza.

- Si su enfoque principal es la resistencia al desgaste mecánico: Necesitará un recubrimiento de película gruesa robusto, típicamente medido en micras, para garantizar la durabilidad y una larga vida útil.

En última instancia, ver el espesor del recubrimiento como una especificación de diseño crítica es la clave para aprovechar el proceso CVD de manera efectiva.

Tabla Resumen:

| Tipo de Aplicación | Rango de Espesor Típico | Funciones Clave |

|---|---|---|

| Óptica/Eléctrica | 0.1 a 1.6 micras | Altera la reflectividad, proporciona aislamiento/conductividad, actúa como barrera |

| Protección Mecánica | 5 a 20 micras | Resiste la abrasión, la fricción y el ataque químico para mayor durabilidad |

¿Necesita una solución de recubrimiento CVD personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté trabajando en aplicaciones ópticas, eléctricas o mecánicas, podemos ayudarle a lograr el espesor de recubrimiento perfecto para un rendimiento y una longevidad mejorados. Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo nuestras soluciones personalizadas pueden beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura