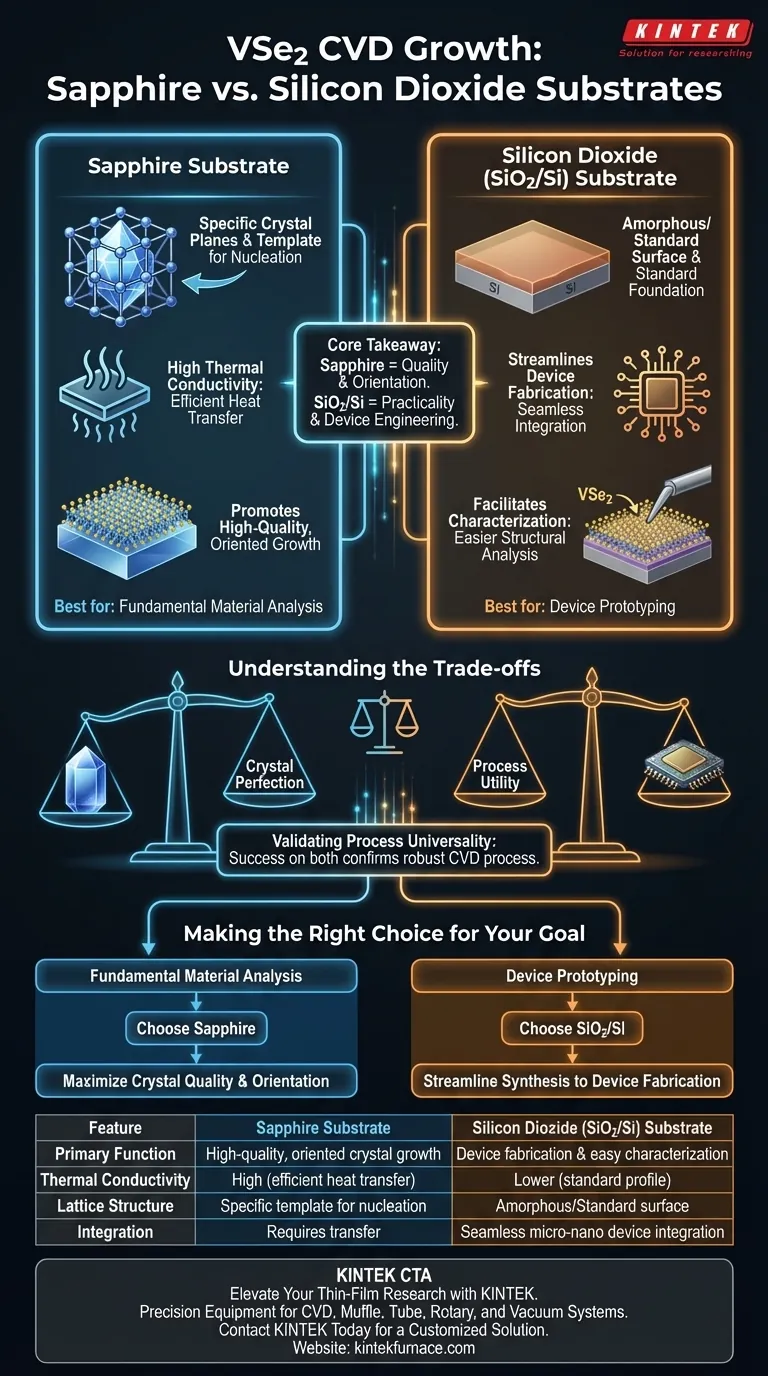

Los sustratos de zafiro se utilizan principalmente para promover el crecimiento de cristales de alta calidad y orientados debido a su alta conductividad térmica y estructuras de red específicas. Por el contrario, los sustratos de dióxido de silicio (SiO2/Si) se seleccionan para facilitar la integración perfecta en la fabricación de dispositivos micro-nano y permitir una caracterización estructural más sencilla.

Conclusión clave: Mientras que el zafiro optimiza la calidad física y la orientación de los cristales de VSe2 durante la síntesis, el SiO2/Si se prefiere por su utilidad práctica en la ingeniería de dispositivos posteriores. El crecimiento exitoso de VSe2 en ambos tipos de sustratos sirve para validar la universalidad y robustez del proceso de crecimiento CVD.

El papel del zafiro en la síntesis de cristales

Aprovechando las propiedades térmicas

Los sustratos de zafiro se caracterizan por su alta conductividad térmica.

En un entorno de Deposición Química de Vapor (CVD), esta propiedad garantiza una transferencia de calor eficiente, lo cual es fundamental para mantener las temperaturas estables requeridas para la deposición uniforme del material.

Logrando un crecimiento orientado

La superficie de un sustrato de zafiro presenta estructuras de planos de cristal específicos.

Estas estructuras actúan como una plantilla, influyendo en la nucleación y promoviendo el crecimiento orientado de VSe2. Esto da como resultado cristales de calidad significativamente mayor en comparación con los que crecen en superficies no cristalinas o desalineadas.

La utilidad del dióxido de silicio (SiO2/Si)

Optimización de la fabricación de dispositivos

La función principal de los sustratos SiO2/Si en este contexto es la compatibilidad.

Dado que el SiO2/Si es la base estándar para la tecnología de semiconductores, el crecimiento de VSe2 directamente sobre este sustrato simplifica la fabricación posterior de dispositivos micro-nano. Elimina los complejos procesos de transferencia que a menudo se requieren al mover cristales de un sustrato de crecimiento a un sustrato de dispositivo.

Facilitación de la caracterización

Los sustratos SiO2/Si se notan específicamente por ayudar en la caracterización estructural.

Las propiedades del sustrato facilitan a los investigadores el análisis de la estructura física del material VSe2 depositado, asegurando que las capas sintetizadas cumplan con las especificaciones técnicas.

Comprender las compensaciones

Calidad frente a aplicabilidad

La elección entre estos sustratos representa una compensación entre la perfección del cristal y la utilidad del proceso.

El zafiro es la opción superior cuando la métrica principal es la calidad intrínseca y la alineación de la red cristalina. Sin embargo, el SiO2/Si es superior cuando el objetivo final es el desarrollo y la prueba rápidos de dispositivos electrónicos.

Validación de la universalidad del proceso

El uso de sustratos dispares no se trata solo de elegir uno sobre otro; es un método de validación del proceso.

Al demostrar que el VSe2 se puede cultivar con éxito tanto en la superficie de alto rendimiento del zafiro como en la superficie práctica del SiO2, los investigadores confirman que su proceso CVD es "universal" y no depende estrictamente de una interacción específica del sustrato para funcionar.

Tomar la decisión correcta para su objetivo

Para seleccionar el sustrato correcto para su aplicación específica de VSe2, evalúe sus objetivos inmediatos:

- Si su enfoque principal es el análisis fundamental de materiales: Elija zafiro para maximizar la calidad del cristal, la orientación y la gestión térmica durante el crecimiento.

- Si su enfoque principal es la creación de prototipos de dispositivos: Elija dióxido de silicio (SiO2/Si) para optimizar la transición de la síntesis a la fabricación y caracterización de dispositivos micro-nano.

Al alinear las fortalezas funcionales del sustrato con la fase de su proyecto, garantiza la eficiencia tanto en la investigación como en la aplicación.

Tabla resumen:

| Característica | Sustrato de Zafiro | Sustrato de Dióxido de Silicio (SiO2/Si) |

|---|---|---|

| Función Principal | Crecimiento de cristales de alta calidad y orientados | Fabricación de dispositivos y fácil caracterización |

| Conductividad Térmica | Alta (transferencia de calor eficiente) | Menor (perfil estándar de semiconductores) |

| Estructura de Red | Plantilla específica para nucleación | Superficie amorfa/estándar |

| Integración | Requiere transferencia para uso en dispositivos | Integración perfecta de dispositivos micro-nano |

| Mejor Uso Para | Análisis fundamental de materiales | Prototipado rápido e ingeniería de dispositivos |

Mejore su investigación de películas delgadas con KINTEK

La precisión en la síntesis de VSe2 comienza con el equipo adecuado y el sustrato correcto. Ya sea que se dirija al análisis fundamental de cristales en zafiro o a la optimización de la fabricación de dispositivos en SiO2/Si, KINTEK proporciona las herramientas especializadas para garantizar el éxito.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables según sus necesidades de investigación únicas. No se conforme con un crecimiento inconsistente: asóciese con KINTEK para lograr resultados de nivel profesional en cada ciclo de síntesis.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Brida CF de ultra alto vacío Ventanilla de observación de cristal de zafiro de acero inoxidable

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se utiliza NaCl en la síntesis CVD de WTe2? Mejora el crecimiento de cristales con fundente asistido por sal

- ¿Qué factores contribuyen a la variación en el proceso de recubrimiento CVD? Domine la consistencia en la deposición química de vapor

- ¿Para qué se utiliza el MOCVD? Alimentando LEDs, láseres y 5G con precisión atómica

- ¿Cuál es la función principal de una ventana de diamante CVD? Aislamiento esencial para líneas de haz de sincrotrón

- ¿Cómo difiere la deposición química de vapor (CVD) de la deposición física de vapor (PVD)? Elija el proceso de película delgada adecuado

- ¿Qué condiciones físicas afectan la producción de grafeno? Domine la síntesis por CVD para resultados de alta calidad

- ¿Cómo funciona el proceso CVD? Domine el depósito de película delgada de alta calidad para su laboratorio

- ¿Dónde se usa comúnmente la CVD? Aplicaciones esenciales en electrónica, aeroespacial y medicina