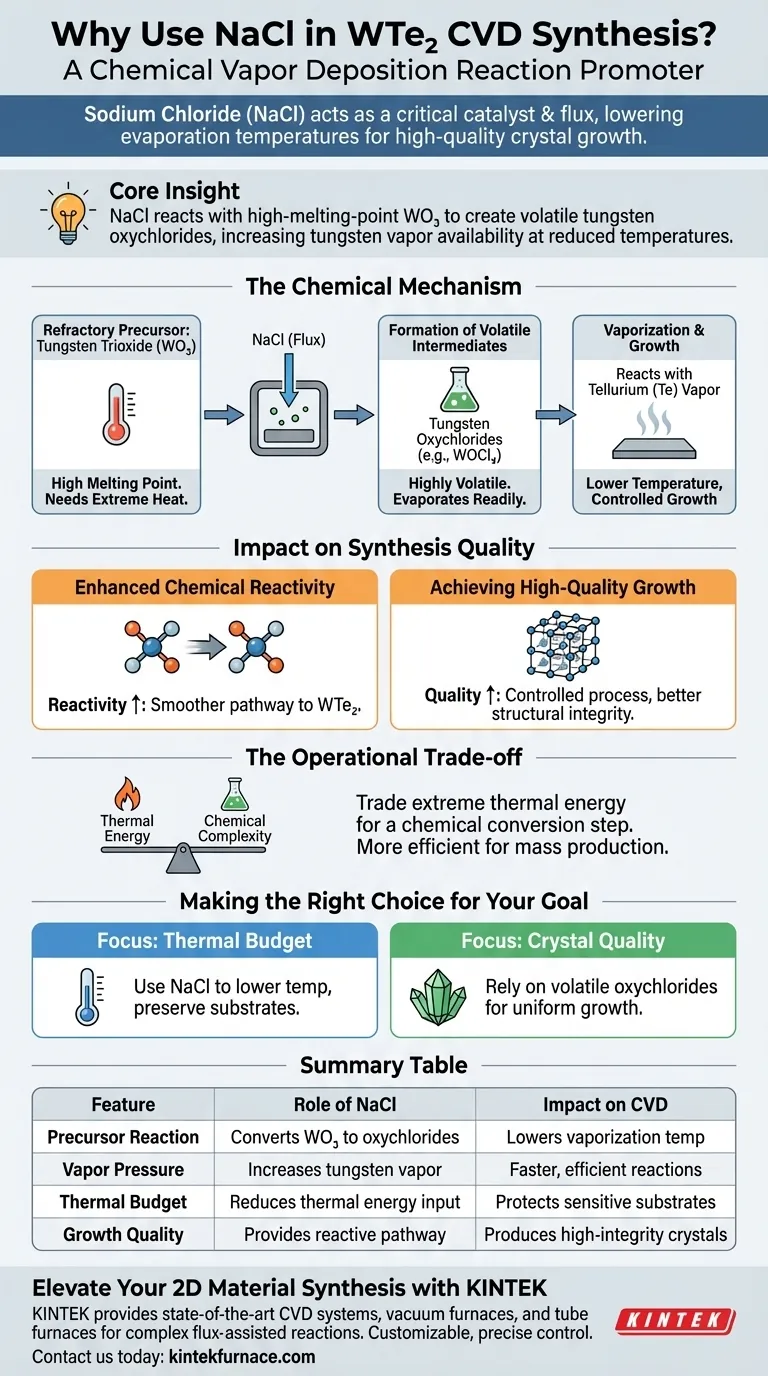

El cloruro de sodio (NaCl) actúa como un promotor de reacción crítico que funciona tanto como catalizador como fundente durante la síntesis del diteluro de tungsteno (WTe2). Al transformar químicamente la fuente de tungsteno, reduce significativamente la temperatura de evaporación requerida para el proceso, permitiendo el crecimiento de cristales de alta calidad sin necesidad de calor excesivo.

Idea central: La función principal del NaCl es reaccionar con el precursor de alto punto de fusión, el trióxido de tungsteno (WO3), para crear oxicloruros de tungsteno volátiles. Estos intermedios se vaporizan fácilmente, aumentando la disponibilidad de vapor de tungsteno para reaccionar con el telurio a temperaturas reducidas.

El mecanismo químico

La síntesis de diteluro de tungsteno mediante deposición química de vapor (CVD) se basa en la movilización del tungsteno, un metal con alta estabilidad térmica natural. El NaCl facilita esto a través de una vía química específica.

Conversión de precursores refractarios

El trióxido de tungsteno (WO3) se utiliza comúnmente como material de origen, pero posee un punto de fusión muy alto.

Sin un aditivo, la vaporización de WO3 requiere temperaturas extremadamente altas que pueden ser poco prácticas o perjudiciales para el sustrato.

Formación de intermedios volátiles

Cuando se introduce NaCl, reacciona directamente con el WO3.

Esta reacción produce oxicloruros de tungsteno, específicamente compuestos como WOCl2 o WOCl4.

A diferencia del óxido original, estos intermedios a base de cloruro son altamente volátiles y se evaporan fácilmente.

Impacto en la calidad de la síntesis

La introducción de NaCl hace más que simplemente reducir la temperatura de vaporización; cambia fundamentalmente el entorno de crecimiento del cristal.

Mejora de la reactividad química

Los intermedios de oxicloruro de tungsteno son mucho más reactivos que el óxido de tungsteno puro.

Esta mayor reactividad facilita una combinación más eficiente con el vapor de telurio.

El resultado es una vía química más suave para formar el compuesto final de diteluro de tungsteno (WTe2).

Logro de un crecimiento de alta calidad

Al permitir que la reacción ocurra a temperaturas más bajas, el proceso se vuelve más controlado.

Esta reducción térmica minimiza el crecimiento caótico a menudo asociado con el calor extremo.

En consecuencia, el proceso produce cristales de WTe2 de alta calidad con mejor integridad estructural.

El compromiso operativo

Si bien la CVD es generalmente elogiada por crear películas densas y uniformes y recubrir formas complejas, el uso de un fundente de sal aborda una limitación específica en cuanto a las propiedades del material.

Superación de las limitaciones térmicas

El compromiso central implica la gestión de la energía térmica frente a la complejidad química.

La CVD estándar de metales refractarios típicamente exige altas entradas de energía para lograr la vaporización.

Al usar NaCl, se cambia la necesidad de energía térmica extrema por un paso de conversión química, lo que hace que el proceso sea más eficiente y adecuado para contextos de producción en masa donde se prefieren temperaturas más bajas.

Tomar la decisión correcta para su objetivo

Para determinar la mejor manera de utilizar este método asistido por fundente, considere sus objetivos de síntesis específicos.

- Si su enfoque principal es el presupuesto térmico: Utilice NaCl para reducir la temperatura de vaporización requerida de la fuente de tungsteno, preservando los sustratos sensibles.

- Si su enfoque principal es la calidad del cristal: Confíe en la formación de oxicloruros volátiles para garantizar un suministro constante y reactivo de tungsteno para un crecimiento uniforme.

El NaCl transforma un desafío térmico de alta energía en una reacción química manejable, desbloqueando la producción eficiente de materiales 2D de alta calidad.

Tabla resumen:

| Característica | Función del NaCl en la síntesis de WTe2 | Impacto en el proceso CVD |

|---|---|---|

| Reacción del precursor | Convierte WO3 en oxicloruros de tungsteno volátiles | Reduce la temperatura de vaporización requerida |

| Presión de vapor | Aumenta la disponibilidad de vapor de tungsteno | Permite reacciones más rápidas y eficientes |

| Presupuesto térmico | Reduce los requisitos de entrada de energía térmica | Protege los sustratos sensibles del calor extremo |

| Calidad del crecimiento | Proporciona una vía química constante y reactiva | Produce cristales de alta calidad con mejor integridad |

Mejore su síntesis de materiales 2D con KINTEK

La precisión en la deposición química de vapor requiere más que solo los precursores adecuados: exige el entorno adecuado. KINTEK proporciona sistemas CVD, hornos de vacío y hornos de tubo de última generación diseñados específicamente para manejar reacciones complejas asistidas por fundentes como la síntesis de WTe2.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de laboratorio únicas, garantizando un calentamiento uniforme y un control preciso sobre los intermedios volátiles. ¿Listo para optimizar su producción de películas delgadas? Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de alta temperatura pueden impulsar su investigación.

Guía Visual

Referencias

- Andrejs Terehovs, Gunta Kunakova. Chemical Vapor Deposition for the Fabrication of WTe<sub>2</sub>/h‐BN Heterostructures. DOI: 10.1002/admi.202500091

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo se utiliza el argón en los procesos de deposición física de vapor (PVD)? Mejora la pureza y la eficiencia del recubrimiento

- ¿Cómo influye el control preciso de la temperatura en el proceso CVD? Desbloquee una calidad superior de película delgada

- ¿Por qué es importante la pasivación de la superficie para los recubrimientos CVD? Asegure un crecimiento fuerte y sin defectos de la película

- ¿Cuál es el propósito principal de un dispositivo de trampa de agua en CVD? Garantizar la síntesis segura de nitruro de carbono

- ¿Cómo funciona un horno CVD? Domine el depósito de películas delgadas de precisión para su laboratorio

- ¿Cuáles son las funciones principales de un sistema de bomba de alto vacío dentro de un proceso de CVD de grafeno? Garantizar la síntesis de alta pureza

- ¿Cómo se clasifica la CVD según los métodos de calentamiento del sustrato? Elija entre pared caliente y pared fría para su laboratorio

- ¿Qué es un horno tubular de CVD y cuál es su propósito principal? Desbloquee la deposición precisa de películas delgadas