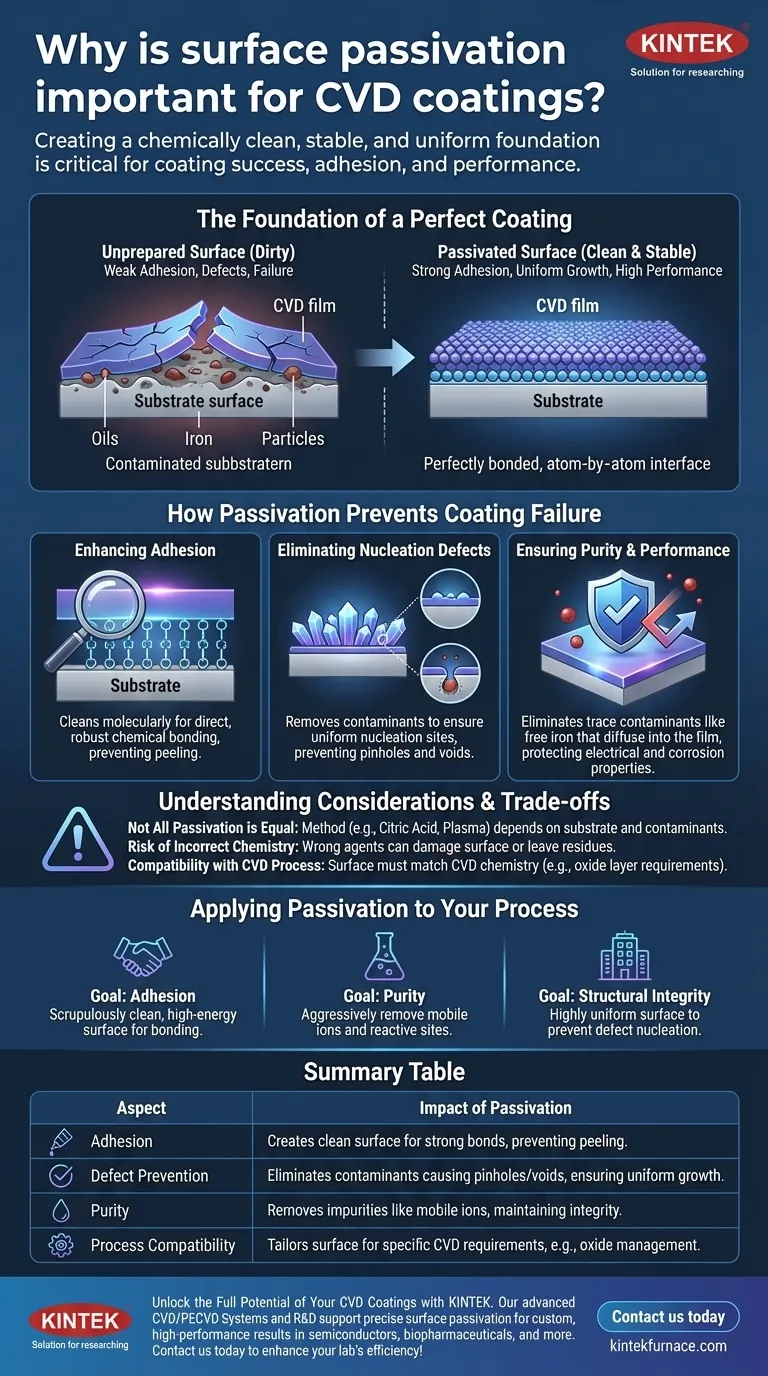

La pasivación de la superficie es crítica para los recubrimientos CVD porque crea una base químicamente limpia, estable y uniforme en el sustrato. Esta preparación es esencial para asegurar que la película depositada se adhiera fuertemente, crezca sin defectos y posea las propiedades químicas y físicas deseadas. Sin ella, es probable que el recubrimiento falle.

La calidad de un recubrimiento de Deposición Química de Vapor (CVD) está dictada por la calidad de la superficie del sustrato sobre el que se cultiva. La pasivación de la superficie no es un paso opcional; es el proceso fundamental para preparar ese sustrato y asegurar el éxito del recubrimiento.

La base de un recubrimiento perfecto

Para comprender la importancia de la pasivación, primero debemos reconocer que un recubrimiento CVD no se pinta simplemente. Se cultiva átomo por átomo a partir de una reacción química en la superficie del sustrato.

¿Qué es un recubrimiento CVD?

La Deposición Química de Vapor (CVD) es un proceso en el que un sustrato se expone a uno o más precursores químicos volátiles, que reaccionan y/o se descomponen en la superficie del sustrato para producir la película delgada deseada.

El éxito de este ensamblaje a nivel atómico depende enteramente de la condición de la primera capa de átomos que encuentra: la superficie del sustrato.

Definición de pasivación para CVD

Aunque a menudo se asocia con la eliminación de hierro libre del acero inoxidable para prevenir la oxidación, la pasivación en el contexto de recubrimientos de alta tecnología tiene un significado más amplio. Es cualquier proceso que hace que una superficie sea "pasiva" o no reactiva de manera controlada.

Esto implica eliminar contaminantes no deseados (como aceites, partículas e iones móviles como el hierro libre) y crear una capa superficial químicamente estable y uniforme. Esta superficie preparada actúa como la plantilla ideal para que la película CVD crezca.

Cómo la pasivación previene la falla del recubrimiento

Un sustrato sin preparar es la causa más común de falla del recubrimiento CVD. La pasivación aborda directamente los principales modos de falla.

Mejora de la adhesión

Una película CVD necesita fuertes enlaces químicos con el sustrato para adherirse correctamente. Los contaminantes de la superficie crean una capa límite débil, impidiendo que se formen estos enlaces y provocando el desprendimiento o descamación del recubrimiento.

La pasivación limpia la superficie a nivel molecular, exponiendo el material del sustrato subyacente para que el recubrimiento pueda formar un enlace directo y robusto.

Eliminación de defectos de nucleación

La película CVD comienza a crecer en "sitios de nucleación" específicos. En una superficie ideal, estos sitios son uniformes, lo que lleva a una película lisa y densa.

Los contaminantes o defectos en la superficie, como partículas microscópicas o áreas de hierro libre, actúan como puntos de nucleación no deseados. Esto resulta en una película no uniforme con poros, huecos u otros defectos estructurales que comprometen su integridad.

Garantía de pureza y rendimiento

En aplicaciones de alta pureza, como semiconductores o biofarmacéuticos, incluso trazas de contaminantes en el sustrato pueden ser devastadoras. Estas impurezas pueden difundirse desde la superficie hacia la película en crecimiento durante el proceso CVD a alta temperatura.

Esta contaminación puede alterar las propiedades eléctricas del recubrimiento, reducir su resistencia a la corrosión o crear sitios reactivos en una superficie que debe ser inerte. La pasivación elimina estas fuentes de contaminación antes de que comience el proceso de recubrimiento.

Comprendiendo las compensaciones y consideraciones

La pasivación es un paso crucial, pero debe ejecutarse correctamente. Un enfoque incorrecto puede ser más dañino que no hacer nada en absoluto.

No toda pasivación es igual

El método de pasivación específico, ya sea un tratamiento con ácido cítrico, un grabado químico diferente o una limpieza con plasma, debe seleccionarse cuidadosamente.

La elección depende del material del sustrato (por ejemplo, acero inoxidable, silicio, titanio), el tipo de contaminantes a eliminar y los requisitos específicos del proceso CVD posterior.

El riesgo de química incorrecta

El uso del agente químico, la concentración o la temperatura incorrectos puede dañar el sustrato. El sobregrabado puede hacer que la superficie se vuelva áspera de manera incontrolada, creando nuevos defectos.

Un proceso incorrecto también podría dejar residuos químicos que son tan perjudiciales como los contaminantes originales, anulando por completo el propósito del paso.

Compatibilidad con el proceso CVD

La superficie pasivada final debe ser compatible con la química CVD. Algunos procesos requieren una capa de óxido específica, delgada y estable para iniciar el crecimiento, lo cual es en sí mismo una forma de pasivación. Otros procesos podrían requerir la eliminación completa de todos los óxidos. Esta coordinación es crítica.

Aplicación de la pasivación a su proceso

La estrategia de pasivación específica debe estar directamente ligada al objetivo principal de su recubrimiento.

- Si su objetivo principal es maximizar la adhesión: El objetivo es crear una superficie escrupulosamente limpia y de alta energía, libre de contaminantes orgánicos y metálicos para promover una fuerte unión química.

- Si su objetivo principal es asegurar la pureza química: La pasivación debe eliminar agresivamente los iones móviles y los sitios reactivos, como el hierro libre que causa el enrojecimiento en los sistemas de acero inoxidable.

- Si su objetivo principal es la integridad estructural del recubrimiento: La pasivación debe crear una superficie altamente uniforme para prevenir puntos de nucleación de defectos que comprometan la densidad y uniformidad de la película final.

En última instancia, tratar la preparación del sustrato con tanto rigor como el propio proceso de recubrimiento es el único camino para lograr resultados consistentes y de alto rendimiento.

Tabla resumen:

| Aspecto | Impacto de la pasivación |

|---|---|

| Adhesión | Crea una superficie limpia para fuertes enlaces químicos, evitando el desprendimiento o la descamación. |

| Prevención de defectos | Elimina contaminantes que causan poros y huecos, asegurando un crecimiento uniforme de la película. |

| Pureza | Elimina impurezas como iones móviles, manteniendo la integridad del recubrimiento en aplicaciones sensibles. |

| Compatibilidad con el proceso | Adapta la superficie a los requisitos específicos de CVD, como la gestión de la capa de óxido. |

Desbloquee todo el potencial de sus recubrimientos CVD con KINTEK

¿Tiene problemas con fallas en los recubrimientos o resultados inconsistentes? Nuestras avanzadas soluciones de hornos de alta temperatura, incluidos los sistemas CVD/PECVD, están diseñadas para soportar procesos precisos de pasivación y deposición de superficies. Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando una fuerte adhesión, películas sin defectos y alta pureza para aplicaciones en semiconductores, biofarmacéuticos y más.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio y el rendimiento de los recubrimientos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores