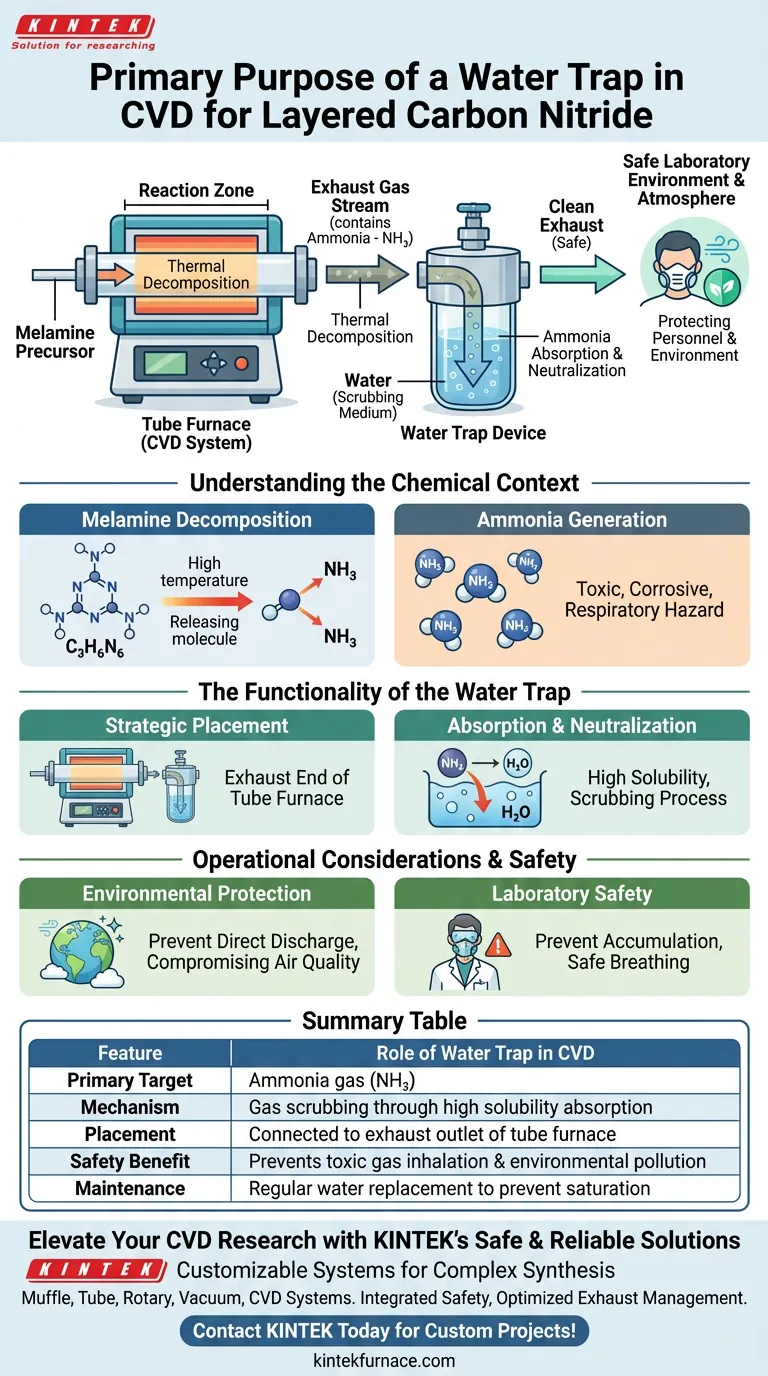

El propósito principal de un dispositivo de trampa de agua en la deposición química de vapor (CVD) de nitruro de carbono en capas es servir como un sistema de filtración de seguridad que captura los gases de escape peligrosos. Específicamente, se conecta a la salida del horno tubular para absorber y neutralizar los subproductos de amoníaco generados durante la descomposición térmica de precursores como la melamina, evitando su liberación en el laboratorio o la atmósfera.

Durante la síntesis a alta temperatura del nitruro de carbono, los gases residuales tóxicos son un subproducto inevitable. La trampa de agua actúa como un escudo ambiental crítico, depurando estos gases del flujo de escape para garantizar la seguridad del operador y prevenir la contaminación atmosférica.

Comprendiendo el Contexto Químico

Para comprender la necesidad de la trampa de agua, primero se deben observar las reacciones químicas que ocurren dentro del horno. El dispositivo no es simplemente un accesorio; aborda un subproducto químico específico del proceso de síntesis.

Descomposición Térmica de la Melamina

El proceso de CVD para crear nitruro de carbono en capas a menudo se basa en precursores específicos, como la melamina. Cuando se someten a las altas temperaturas requeridas para la deposición, estos precursores sufren descomposición térmica.

La Generación de Amoníaco

A medida que la melamina se descompone para formar la estructura deseada de nitruro de carbono, libera gases residuales volátiles. El subproducto más significativo en esta reacción es el amoníaco. Este gas es tóxico, corrosivo y representa un peligro respiratorio si no se maneja adecuadamente.

La Funcionalidad de la Trampa de Agua

La trampa de agua proporciona una barrera física y química simple pero efectiva entre la cámara de reacción y el ambiente abierto.

Ubicación Estratégica

El dispositivo se conecta directamente al extremo de escape del horno tubular. Esto asegura que todo el gas que sale de la zona de reacción deba pasar por la trampa antes de salir del sistema.

Absorción y Neutralización

El amoníaco es altamente soluble en agua. A medida que los gases de escape burbujean a través de la trampa de agua, el agua absorbe el amoníaco, neutralizando efectivamente el flujo residual. Este proceso de "depuración" elimina los componentes dañinos del flujo de gas.

Consideraciones Operativas y Seguridad

Si bien el concepto es simple, el papel de la trampa de agua es vital para el cumplimiento de las normas de salud y seguridad en un entorno de investigación.

Protección Ambiental

El objetivo principal es prevenir la descarga directa de gases nocivos. La liberación de amoníaco sin tratar a la atmósfera viola los protocolos de seguridad ambiental y compromete la calidad del aire.

Seguridad en el Laboratorio

Al contener el escape, la trampa protege al personal del laboratorio. Evita la acumulación de vapores nocivos dentro del espacio de trabajo, manteniendo un ambiente de respiración seguro para los investigadores que manipulan el equipo.

Garantizando la Integridad del Proceso

Identificación de Límites de Saturación

Si bien el agua es un disolvente eficaz para el amoníaco, tiene una capacidad finita. Con el tiempo, el agua en la trampa se saturará de amoníaco, reduciendo su eficiencia de absorción.

Monitoreo de Cargas de Precursores

La cantidad de gas residual producido es directamente proporcional a la cantidad de precursor de melamina utilizado. Los lotes de síntesis más grandes requerirán un monitoreo más vigilante de la trampa para asegurar que no se vea sobrecargada.

Implementación de una Gestión Eficaz de los Gases de Escape

Al configurar su sistema CVD para nitruro de carbono en capas, considere sus prioridades operativas específicas:

- Si su enfoque principal es la Seguridad del Laboratorio: Asegúrese de que la conexión entre el escape del horno y la trampa de agua sea completamente hermética para evitar fugas de gas antes de la filtración.

- Si su enfoque principal es el Cumplimiento Ambiental: Refresque regularmente el agua en la trampa para mantener la máxima capacidad de absorción para el volumen específico de amoníaco que genera su proceso.

La trampa de agua es el límite definitorio entre una reacción química controlada y un peligro ambiental.

Tabla Resumen:

| Característica | Papel de la Trampa de Agua en CVD |

|---|---|

| Objetivo Principal | Gas amoníaco (NH3) producido por descomposición de melamina |

| Mecanismo | Depuración de gases mediante absorción por alta solubilidad |

| Ubicación | Conectada a la salida de escape del horno tubular |

| Beneficio de Seguridad | Previene la inhalación de gases tóxicos y la contaminación ambiental |

| Mantenimiento | Reemplazo regular del agua para prevenir la saturación |

Mejore su Investigación de CVD con las Soluciones Seguras y Confiables de KINTEK

No permita que los subproductos tóxicos comprometan la seguridad de su laboratorio o el cumplimiento ambiental. Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados con precisión para manejar la compleja síntesis de nitruro de carbono en capas. Nuestros sistemas son totalmente personalizables para sus necesidades de investigación únicas, asegurando características de seguridad integradas como una gestión optimizada de los gases de escape.

¿Listo para actualizar su configuración de horno de alta temperatura?

¡Contacte a KINTEK hoy mismo para discutir su proyecto personalizado!

Guía Visual

Referencias

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué hace la deposición química de vapor? Cultivar películas delgadas de alto rendimiento para tecnología avanzada

- ¿Qué factores influyen en la calidad de los recubrimientos CVD? Parámetros clave maestros para un rendimiento superior de la película

- ¿Por qué se considera el CVD un proceso escalable? Desbloquee recubrimientos uniformes y de gran volumen para su industria

- ¿Cuáles son los métodos para depositar tungsteno mediante CVD? Domine la deposición de películas de alta calidad

- ¿Cómo facilitan los catalizadores metálicos el crecimiento de nanocables de ZnS? Domina la síntesis VLS con precisión a alta temperatura

- ¿Cuáles son algunas aplicaciones comunes de la CVD? Descubra soluciones de recubrimiento versátiles para su industria

- ¿Cómo pueden los clientes maximizar la calidad de los recubrimientos CVD? Domine la preparación previa al recubrimiento para obtener resultados superiores

- ¿Cuáles son las capacidades de temperatura de los sistemas CVD? Desbloquee la precisión a alta temperatura para su laboratorio