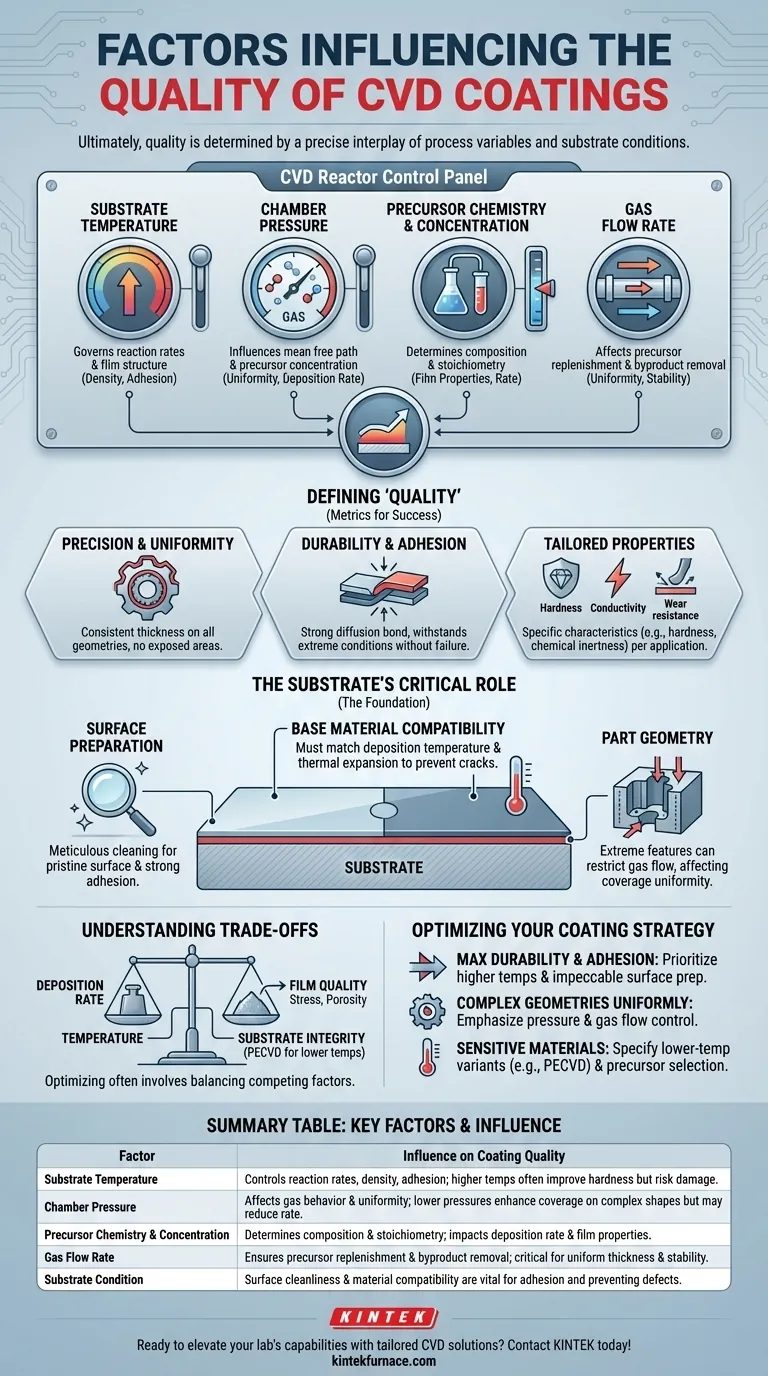

En última instancia, la calidad de un recubrimiento por Deposición Química de Vapor (CVD) está determinada por una interacción precisa de variables de proceso y condiciones del sustrato. Los factores más críticos son la temperatura del sustrato, la presión de la cámara, la química y concentración de los gases precursores, y los caudales de gas. Dominar estos elementos permite la ingeniería deliberada de las propiedades finales de un recubrimiento, desde su espesor y uniformidad hasta su composición química y microestructura.

El principio fundamental a entender es que la CVD no es un proceso único, sino un sistema altamente ajustable. Lograr un recubrimiento de alta calidad es el resultado de equilibrar intencionadamente los parámetros del proceso de deposición con la naturaleza física y química del sustrato que se está recubriendo.

Definición de 'Calidad' en un Recubrimiento CVD

Antes de ajustar las variables del proceso, es esencial definir qué significa "calidad" para su aplicación. Las ventajas de un proceso CVD bien ejecutado se convierten en las métricas con las que medimos su éxito.

Precisión y Uniformidad

Un recubrimiento de alta calidad es excepcionalmente uniforme en toda la superficie de una pieza. Mantiene un espesor constante incluso en geometrías complejas, incluyendo características internas y detalles finos, asegurando que no haya áreas expuestas que puedan convertirse en puntos de falla.

Durabilidad y Adhesión

La calidad a menudo se mide por el rendimiento bajo estrés. Un recubrimiento superior forma una capa fuerte y unida por difusión con el sustrato, proporcionando una adhesión excepcional. Esto le permite soportar temperaturas extremas, ciclos térmicos rápidos y altas cargas mecánicas sin delaminarse ni fallar.

Propiedades Químicas y Físicas a Medida

El proceso CVD permite la creación de películas con características altamente específicas. La calidad puede significar alcanzar un nivel objetivo de dureza, inercia química, conductividad eléctrica o resistencia al desgaste, dependiendo de las demandas únicas de la aplicación.

Parámetros Clave del Proceso: Las Palancas de Control

Estas son las variables primarias dentro del reactor CVD que se ajustan para manipular la formación del recubrimiento y sus características finales.

Temperatura del Sustrato

La temperatura es, sin duda, el parámetro más crítico. Gobierna directamente las velocidades de reacción en la superficie del sustrato. Temperaturas más altas generalmente aumentan la tasa de deposición y pueden conducir a estructuras de película más densas y cristalinas, lo que a menudo mejora la adhesión y la dureza.

Presión de la Cámara

La presión dentro del reactor influye en el camino libre medio de las moléculas de gas y la concentración de precursores cerca del sustrato. Presiones más bajas pueden mejorar la uniformidad del recubrimiento en formas complejas, pero pueden disminuir la tasa de deposición.

Química y Concentración del Precursor

La elección de los gases precursores determina fundamentalmente la composición del recubrimiento (p. ej., nitruro de silicio, carburo de titanio). La concentración de estos gases, junto con la relación entre ellos, impacta directamente en la tasa de deposición y la estequiometría de la película resultante.

Caudal de Gas

La velocidad a la que los gases fluyen a través de la cámara afecta la reposición de precursores en la superficie del sustrato y la eliminación de subproductos de la reacción. Un flujo adecuado es esencial para mantener la estabilidad del proceso y lograr un espesor uniforme en todas las piezas de un lote.

El Papel Crítico del Sustrato

La pieza que se recubre no es un participante pasivo. Su condición y diseño son tan cruciales como los propios parámetros del proceso.

Preparación de la Superficie

Un recubrimiento solo puede ser tan bueno como la superficie sobre la que se aplica. El sustrato debe limpiarse meticulosamente para eliminar aceites, óxidos u otros contaminantes. Una superficie prístina es innegociable para lograr una fuerte adhesión.

Compatibilidad del Material Base

El material del sustrato debe ser compatible con la temperatura y la química de deposición. Las incompatibilidades en los coeficientes de expansión térmica entre el recubrimiento y el sustrato pueden crear tensión durante el enfriamiento, lo que podría provocar grietas o delaminación.

Geometría de la Pieza

Aunque la CVD es excelente para recubrir formas complejas, las características extremas aún pueden representar un desafío. Agujeros ciegos muy profundos y estrechos o esquinas internas afiladas pueden crear regiones donde el flujo de gas está restringido, lo que podría conducir a una cobertura más delgada o no uniforme. La optimización del diseño de la pieza puede mitigar estos efectos.

Comprendiendo las Compensaciones

La optimización del proceso CVD casi siempre implica equilibrar factores contrapuestos. Comprender estas compensaciones es clave para lograr un resultado exitoso.

La compensación más común es entre la velocidad de deposición y la calidad de la película. Buscar un proceso de recubrimiento más rápido aumentando la temperatura o la concentración del precursor a veces puede introducir tensión, crear una microestructura más porosa o reducir la uniformidad.

Otro equilibrio crítico es la temperatura vs. la integridad del sustrato. Las altas temperaturas requeridas para muchos procesos CVD convencionales pueden dañar materiales de sustrato sensibles. Esta limitación ha llevado al desarrollo de métodos de menor temperatura como la CVD asistida por plasma (PECVD), que utilizan la energía del plasma para impulsar las reacciones en lugar de energía puramente térmica.

Finalmente, optimizar para una propiedad puede comprometer otra. Por ejemplo, un recubrimiento diseñado para una dureza extrema podría ser más frágil que un recubrimiento optimizado para ductilidad y capacidad de carga.

Optimizando su Estrategia de Recubrimiento

Sus parámetros de proceso ideales dependen completamente de su objetivo principal. Utilice estos principios como punto de partida para las discusiones con su proveedor de recubrimientos.

- Si su enfoque principal es la máxima durabilidad y adhesión: Priorice temperaturas de proceso más altas (dentro de los límites del sustrato) y un protocolo de preparación de superficie impecable.

- Si su enfoque principal es recubrir geometrías complejas de manera uniforme: Enfatice el control sobre la presión de la cámara y la dinámica del flujo de gas para asegurar que los precursores lleguen a todas las superficies de manera uniforme.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: Debe especificar el uso de una variante de CVD de baja temperatura y trabajar en estrecha colaboración en la selección de precursores para lograr la reacción deseada a una temperatura segura.

Al controlar deliberadamente tanto el proceso como la pieza, puede diseñar un recubrimiento CVD que ofrezca precisamente el rendimiento que su aplicación demanda.

Tabla Resumen:

| Factor | Influencia en la Calidad del Recubrimiento |

|---|---|

| Temperatura del Sustrato | Controla las velocidades de reacción, la densidad de la película y la adhesión; temperaturas más altas a menudo mejoran la dureza pero conllevan riesgo de daño al sustrato. |

| Presión de la Cámara | Afecta el comportamiento de las moléculas de gas y la uniformidad; presiones más bajas mejoran la cobertura en formas complejas pero pueden reducir la tasa de deposición. |

| Química y Concentración del Precursor | Determina la composición y estequiometría del recubrimiento; impacta la tasa de deposición y las propiedades de la película como la dureza o la conductividad. |

| Caudal de Gas | Garantiza la reposición del precursor y la eliminación de subproductos; crítico para un espesor uniforme y la estabilidad del proceso. |

| Condición del Sustrato | La limpieza de la superficie y la compatibilidad del material son vitales para una fuerte adhesión y para prevenir defectos como la delaminación. |

¿Listo para elevar las capacidades de su laboratorio con soluciones CVD personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluyendo sistemas CVD/PECVD, hornos de mufla, tubo, rotatorios, de vacío y de atmósfera. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la calidad, durabilidad y eficiencia del recubrimiento. No se conforme con lo estándar, ¡contáctenos hoy mismo para discutir cómo nuestra experiencia puede optimizar sus procesos CVD e impulsar su investigación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura