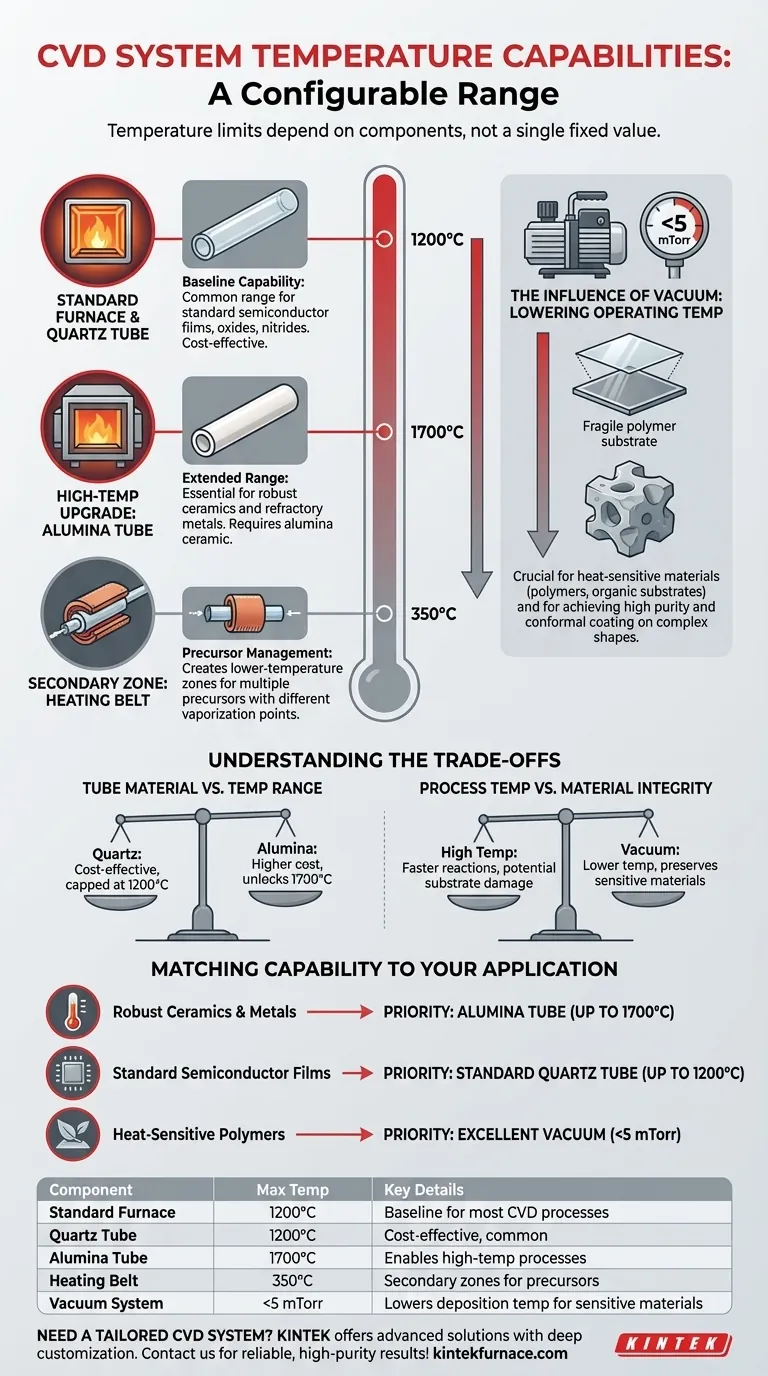

En resumen, la temperatura máxima de un sistema de Deposición Química de Vapor (CVD) no es un valor único, sino que depende de su configuración. Los hornos estándar con tubos de proceso de cuarzo pueden alcanzar los 1200 °C, mientras que el cambio a un tubo de alúmina puede aumentar esta capacidad a 1700 °C. Además, los elementos calefactores secundarios, como una banda calefactora, pueden crear zonas de temperatura separadas de hasta 350 °C para la gestión de precursores.

La capacidad de temperatura real de un sistema CVD está definida por sus componentes —principalmente el material del tubo de proceso— y su capacidad para utilizar el vacío para reducir la temperatura de deposición necesaria para materiales sensibles.

Factores que definen la capacidad de temperatura

Para comprender completamente el rendimiento térmico de un sistema CVD, debe mirar más allá de la clasificación máxima del horno y considerar los componentes clave que dictan el rango operativo práctico.

El Límite del Horno Principal

El elemento calefactor principal, el horno, generalmente está diseñado para una temperatura máxima de 1200 °C. Esto sirve como capacidad base para la mayoría de los procesos CVD estándar.

El Papel Crítico del Tubo de Proceso

El material del tubo colocado dentro del horno es el factor más significativo.

- Tubos de Cuarzo: Estos son comunes y pueden operar de forma segura hasta 1200 °C, igualando el límite estándar del horno.

- Tubos de Alúmina: Para procesos que requieren temperaturas más altas, es necesario un tubo cerámico de alúmina. Esto permite extender la temperatura máxima de funcionamiento del sistema hasta 1700 °C.

Creación de Zonas de Calor Secundarias

Para procesos que involucran múltiples precursores con diferentes puntos de vaporización, se puede agregar una banda calefactora suplementaria. Esta banda rodea las líneas de gas fuera del horno principal y puede crear una zona separada de menor temperatura de hasta 350 °C para precalentar un segundo precursor.

Temperatura de Funcionamiento frente a Temperatura Máxima

La temperatura máxima alcanzable es solo una parte de la historia. La verdadera fortaleza de un sistema CVD radica en su control preciso en un amplio rango, incluso a temperaturas mucho más bajas.

La Influencia del Vacío

Los sistemas CVD están equipados con bombas de vacío, que alcanzan una presión base de menos de 5 mTorr. Al reducir la presión del sistema, puede disminuir la temperatura requerida para que ocurran las reacciones químicas.

Este principio es crucial cuando se trabaja con materiales sensibles al calor cuyas propiedades estructurales o químicas se verían comprometidas a altas temperaturas.

Por Qué Importan la Pureza y el Control

El control preciso de la temperatura, combinado con la gestión del flujo de gas y la presión, es lo que permite las ventajas clave del CVD. Este control es directamente responsable de producir películas con una pureza excepcionalmente alta (a menudo >99.995%) y un espesor uniforme.

Debido a que los reactivos están en estado gaseoso, pueden fluir alrededor y recubrir geometrías complejas e irregulares con una capa altamente conformada, un resultado difícil de lograr con métodos de deposición de línea de visión.

Comprensión de las Compensaciones

Elegir la configuración correcta implica equilibrar requisitos contrapuestos. Comprender estas compensaciones es esencial para un proceso exitoso.

Material del Tubo frente a Rango de Temperatura

La elección es sencilla pero crítica: usar un tubo de cuarzo estándar es rentable y suficiente para muchas aplicaciones, pero limita su proceso a 1200 °C. Si sus materiales lo exigen, debe invertir en un tubo de alúmina más caro para desbloquear el rango de 1700 °C.

Temperatura del Proceso frente a Integridad del Material

Si bien las altas temperaturas pueden aumentar las tasas de reacción, también pueden dañar el sustrato subyacente. Siempre debe sopesar la necesidad de una alta temperatura de deposición frente a la estabilidad térmica del material que está recubriendo. Aprovechar la capacidad de vacío del sistema es el método principal para resolver este conflicto.

Adaptar la Capacidad de Temperatura a su Aplicación

Su objetivo específico determinará la configuración del sistema necesaria.

- Si su enfoque principal es depositar cerámicas robustas o metales refractarios: Debe priorizar un sistema que admita un tubo de proceso de alúmina para alcanzar de forma segura temperaturas de hasta 1700 °C.

- Si su enfoque principal son las películas semiconductoras estándar, óxidos o nitruros: Un sistema estándar con un tubo de cuarzo capaz de 1200 °C es generalmente suficiente y la configuración más común.

- Si su enfoque principal es recubrir polímeros o sustratos orgánicos sensibles al calor: Su prioridad debe ser un excelente control de vacío (<5 mTorr), lo que le permitirá reducir significativamente las temperaturas de deposición y preservar su material.

En última instancia, seleccionar el sistema CVD correcto consiste en adaptar sus capacidades térmicas y de vacío específicas a las demandas precisas de sus materiales y el resultado deseado.

Tabla Resumen:

| Componente | Temperatura Máxima | Detalles Clave |

|---|---|---|

| Horno Estándar | 1200°C | Base para la mayoría de los procesos CVD |

| Tubo de Cuarzo | 1200°C | Rentable, común para aplicaciones estándar |

| Tubo de Alúmina | 1700°C | Permite procesos de alta temperatura para cerámicas y metales |

| Banda Calefactora | 350°C | Crea zonas secundarias para la gestión de precursores |

| Sistema de Vacío | <5 mTorr | Reduce la temperatura de deposición para materiales sensibles |

¿Necesita un sistema CVD adaptado a los requisitos de temperatura únicos de su laboratorio? KINTEK aprovecha una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra línea de productos, que incluye hornos de Muffle, tubo, rotatorios, de vacío y con atmósfera, se mejora con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales, ya esté trabajando con polímeros sensibles al calor o cerámicas de alta temperatura. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición con resultados confiables y de alta pureza.

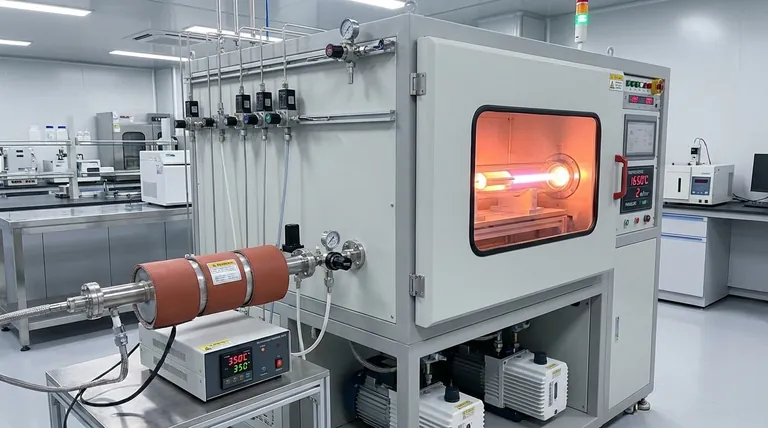

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico