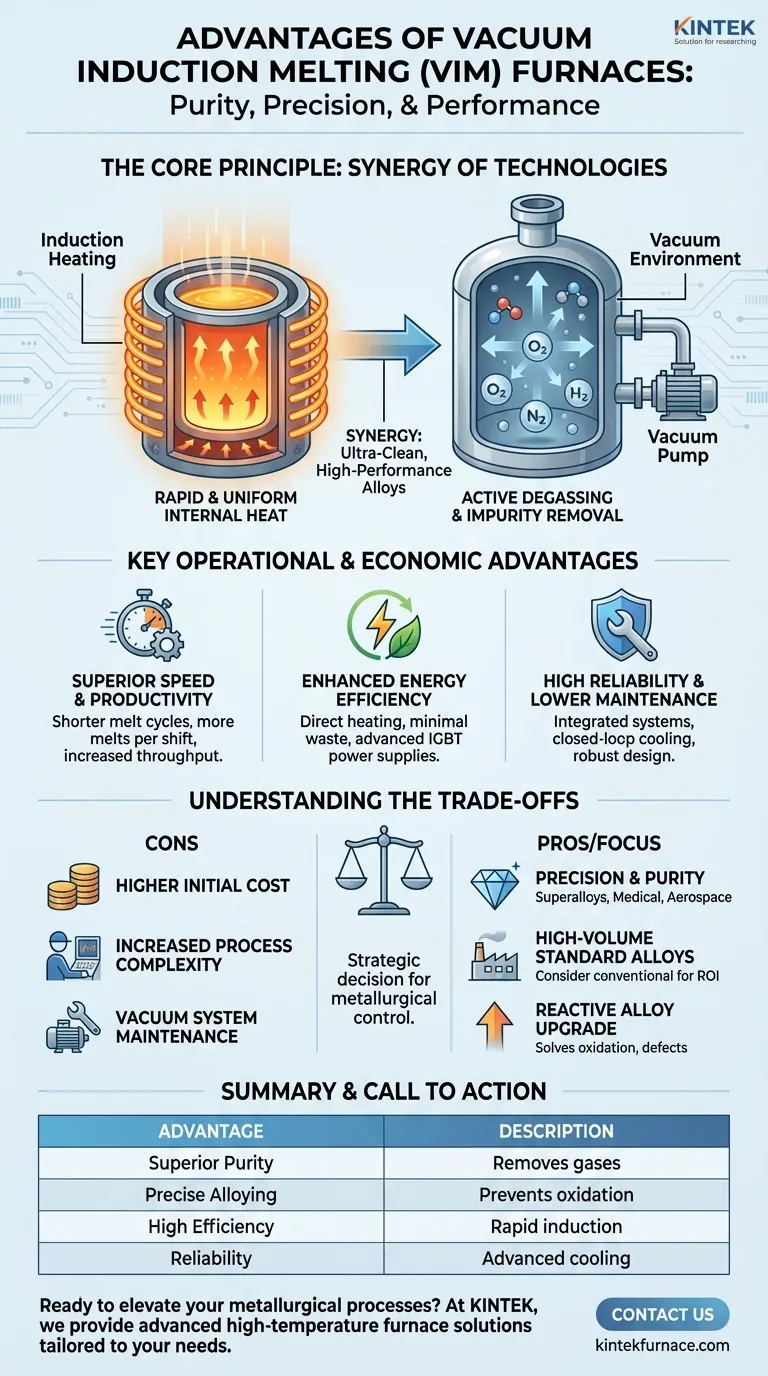

En esencia, un horno de fusión por inducción al vacío (VIM) proporciona un control incomparable sobre todo el proceso metalúrgico. Al combinar un calentamiento por inducción rápido y limpio con un entorno de vacío altamente controlado, estos hornos producen metales con una pureza excepcional, composiciones químicas precisas y propiedades mecánicas superiores. Esta sinergia se traduce directamente en ventajas significativas en calidad, eficiencia y rendimiento de los materiales.

La principal ventaja de un horno VIM no es solo fundir metal rápidamente, sino hacerlo en un entorno que elimina activamente las impurezas. Mientras que la inducción proporciona el calor, el vacío es lo que permite la producción de aleaciones ultralimpias y de alto rendimiento que son imposibles de lograr en una atmósfera abierta.

El Principio Fundamental: Cómo el Vacío y la Inducción Trabajan Juntos

Para entender los beneficios, primero debe comprender las dos tecnologías centrales en juego. Un horno VIM no es solo un calentador; es un sofisticado sistema de refinación donde dos procesos trabajan en conjunto.

El Papel del Calentamiento por Inducción

El calentamiento por inducción utiliza un potente campo electromagnético para generar calor directamente dentro del metal mismo. Esto es fundamentalmente diferente de los hornos tradicionales que calientan el exterior de un crisol.

Este método de calentamiento interno da como resultado una distribución de temperatura extremadamente rápida y uniforme en todo el baño fundido. Elimina los puntos calientes localizados, reduce el riesgo de contaminación de elementos calefactores externos y asegura que toda la masa fundida alcance la temperatura objetivo simultáneamente.

El Poder del Ambiente de Vacío

El sistema de vacío es el verdadero diferenciador. Al eliminar el aire y reducir la presión dentro de la cámara del horno, crea un entorno donde pueden ocurrir varias acciones de refinación críticas.

Este proceso, conocido como desgasificación, extrae gases disueltos como oxígeno, nitrógeno e hidrógeno del metal fundido. También elimina elementos traza indeseables con altas presiones de vapor, purificando eficazmente la masa fundida más allá de lo que es posible solo con la química.

Control Preciso sobre la Aleación

En un horno convencional, los elementos reactivos como el titanio, el aluminio y las tierras raras pueden oxidarse fácilmente y perderse como escoria. Esto dificulta y hace impredecible lograr composiciones finales precisas.

El ambiente libre de oxígeno del horno VIM evita esta pérdida. Permite a los metalurgistas realizar adiciones precisas de estos elementos reactivos, asegurando que se disuelvan completamente en la masa fundida y contribuyan a las propiedades deseadas de la aleación final.

Ventajas Operativas y Económicas Clave

Los principios científicos de la fusión por inducción al vacío ofrecen beneficios tangibles en un entorno de producción, impactando todo, desde la velocidad y el costo hasta la calidad del producto final.

Velocidad y Productividad Superiores

Las rápidas tasas de calentamiento inherentes a la tecnología de inducción conducen a tiempos de ciclo de fusión significativamente más cortos en comparación con otros tipos de hornos. Esto permite más fusiones por turno, lo que aumenta directamente el rendimiento de la fábrica y la productividad general.

Eficiencia Energética Mejorada

Debido a que el calor se genera directamente en el material, se desperdicia muy poca energía calentando la cámara del horno o el entorno circundante. Los sistemas VIM modernos utilizan fuentes de alimentación avanzadas, como la tecnología IGBT, que ofrecen una salida de potencia constante y una contaminación armónica mínima, optimizando aún más el consumo de energía.

Alta Fiabilidad y Menor Mantenimiento

Los hornos VIM están diseñados como sistemas integrados y confiables. Muchos cuentan con sistemas de enfriamiento de circuito cerrado que utilizan agua destilada e intercambiadores de calor. Este diseño evita la acumulación de incrustaciones en los canales de enfriamiento, una causa común de fallas y tiempo de inactividad en sistemas inferiores.

Además, los sistemas de protección electrónica integrales monitorean los problemas de sobretensión, sobrecorriente y presión del agua, lo que garantiza que el equipo funcione de manera segura y confiable.

Comprendiendo las Desventajas

Aunque potente, la tecnología VIM no es la solución universal para todas las operaciones de fusión. Una evaluación objetiva requiere reconocer sus demandas específicas.

Mayor Costo de Capital Inicial

La complejidad del sistema, que incluye la robusta cámara de vacío, las bombas de vacío de alta capacidad y la sofisticada instrumentación de control, resulta en una inversión inicial significativamente mayor en comparación con un horno de inducción de fusión al aire estándar o un horno de arco.

Mayor Complejidad del Proceso

Operar un horno VIM de manera efectiva requiere un mayor nivel de habilidad y capacitación del operador. La gestión de los niveles de vacío, el monitoreo de la desgasificación y el control de la secuencia del proceso es más exigente que ejecutar una simple fusión atmosférica.

Mantenimiento de Sistemas de Vacío

Los componentes de vacío, incluidas las bombas, los sellos, las válvulas y los medidores, requieren un programa de mantenimiento preventivo y dedicado. Este mantenimiento especializado es fundamental para garantizar el rendimiento y la fiabilidad a largo plazo del horno.

Tomando la Decisión Correcta para su Aplicación

La decisión de invertir en un horno VIM debe estar impulsada por los requisitos específicos del material y los objetivos comerciales de su operación.

- Si su enfoque principal es la máxima pureza y rendimiento: VIM es la elección definitiva para producir superaleaciones, materiales de grado médico, componentes aeroespaciales y otras piezas críticas donde la porosidad o las inclusiones de gas son inaceptables.

- Si su enfoque principal es la producción de alto volumen de aleaciones estándar: Un horno de inducción de fusión al aire convencional puede ofrecer un retorno de la inversión más favorable si no se requiere la pureza extrema y el control de la composición de VIM.

- Si su enfoque principal es mejorar un proceso existente para aleaciones reactivas: Actualizar a un horno VIM es la forma más directa de resolver problemas persistentes con la oxidación, los defectos de gas y las propiedades inconsistentes en aleaciones que contienen elementos reactivos.

En última instancia, invertir en un horno VIM es una decisión estratégica para controlar los resultados metalúrgicos con precisión científica.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Pureza Superior | Elimina gases disueltos e impurezas mediante desgasificación al vacío para metales ultralimpios. |

| Aleación Precisa | Previene la oxidación de elementos reactivos, permitiendo composiciones químicas exactas. |

| Alta Eficiencia | El calentamiento por inducción rápido reduce los tiempos de ciclo y el desperdicio de energía. |

| Fiabilidad | Los sistemas avanzados de enfriamiento y protección minimizan el tiempo de inactividad y el mantenimiento. |

¿Listo para elevar sus procesos metalúrgicos con precisión y pureza? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que se encuentre en la industria aeroespacial, médica u otras industrias de alta tecnología, nuestros hornos de fusión por inducción al vacío pueden ayudarlo a lograr un rendimiento superior de los materiales. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento