En esencia, las ventajas de usar un horno de Deposición Química de Vapor (CVD) se derivan de un principio único: un control de proceso inigualable. Al hacer reaccionar gases purificados directamente sobre una superficie de sustrato, la CVD permite la creación de películas delgadas excepcionalmente de alta calidad con propiedades, uniformidad y pureza diseñadas con precisión que son difíciles de lograr con otros métodos.

La fortaleza fundamental de un horno CVD es su capacidad para construir materiales átomo por átomo a partir de una fase gaseosa. Esto le proporciona un control preciso sobre la pureza, estructura y propiedades físicas de la película final de una manera que las técnicas de deposición basadas en líquidos o sólidos no pueden igualar.

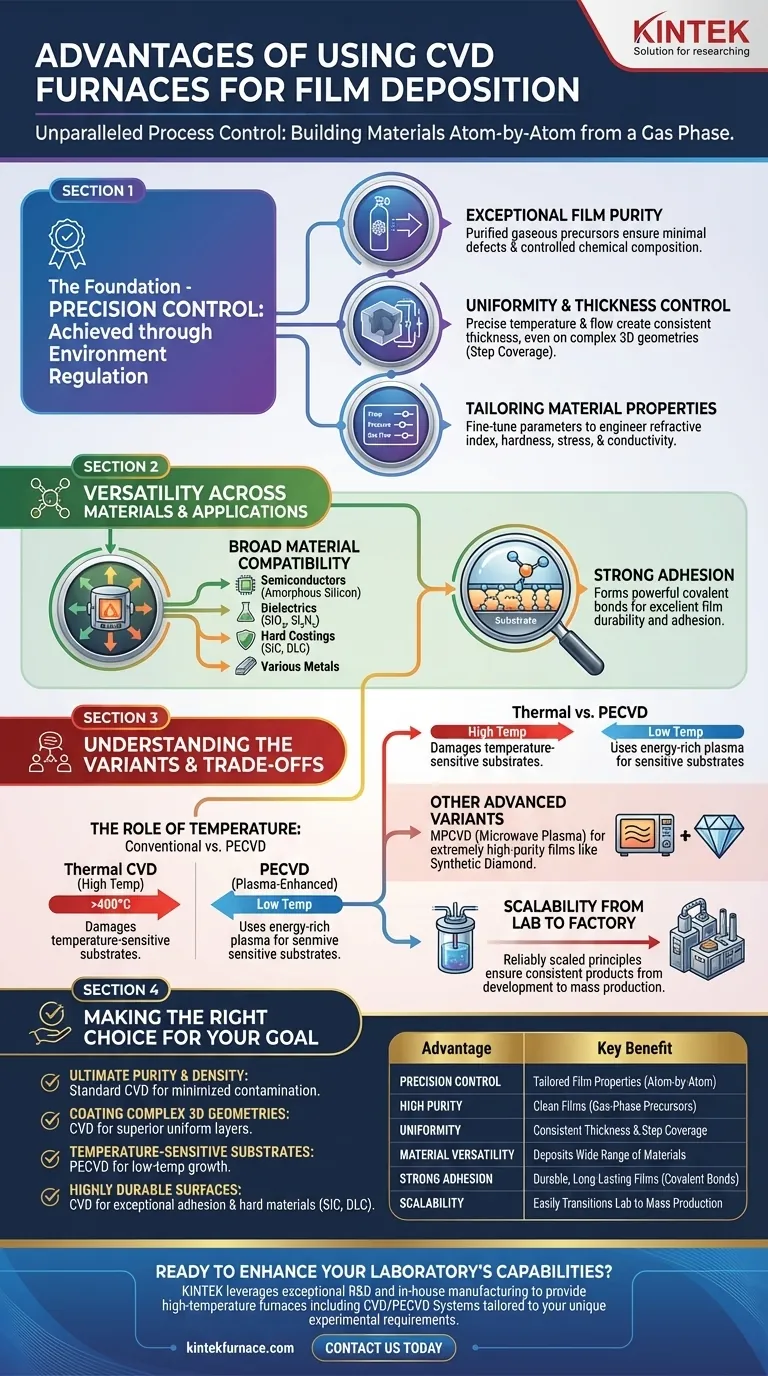

La base de la CVD: Control de precisión

La característica definitoria de la CVD es el nivel de control que ofrece sobre el entorno de deposición. Este control se traduce directamente en una calidad de película superior.

Lograr una pureza de película excepcional

Dado que todo el proceso comienza con reactivos gaseosos, o precursores, estos pueden purificarse a niveles extremadamente altos antes de entrar en la cámara de reacción.

Esta reacción en fase gaseosa evita inherentemente la introducción de contaminantes que a menudo se encuentran en los blancos de pulverización catódica o en las fuentes de evaporación, lo que resulta en películas con defectos mínimos y una composición química altamente controlada.

Garantizar el control de la uniformidad y el espesor

Los hornos CVD están diseñados para una regulación precisa de la temperatura y una dinámica de flujo de gas optimizada en toda la superficie del sustrato.

Esto asegura que la reacción química se produzca a un ritmo constante en todas partes, produciendo una película con una uniformidad excepcional en el espesor. Esto es cierto incluso en obleas o componentes grandes con geometrías tridimensionales complejas, una característica conocida como buena cobertura de escalón.

Adaptación de las propiedades del material

Las propiedades finales de la película depositada son un resultado directo de las condiciones del proceso.

Ajustando finamente parámetros como la temperatura, la presión, la mezcla de gases y las velocidades de flujo, se pueden diseñar características de material específicas. Esto incluye el índice de refracción, la tensión del material, la dureza y la conductividad eléctrica.

Versatilidad en materiales y aplicaciones

La CVD no es una sola técnica, sino una familia de tecnologías adaptables a una amplia gama de materiales y requisitos de sustrato.

Amplia compatibilidad de materiales

Una de las ventajas más significativas es su versatilidad de materiales. El proceso CVD se puede adaptar para depositar una amplia gama de materiales.

Esto incluye semiconductores como el silicio amorfo, dieléctricos como el óxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄), recubrimientos duros como el carburo de silicio (SiC) y el carbono tipo diamante (DLC), y varios metales.

Fuerte adhesión a los sustratos

El aspecto "químico" de la CVD crea un fuerte enlace entre la película depositada y el sustrato.

A diferencia de algunos métodos de deposición física donde la película simplemente se coloca encima, la CVD forma fuertes enlaces covalentes en la interfaz. Esto da como resultado una excelente adhesión y durabilidad de la película.

Comprensión de las variantes y las compensaciones

Aunque es potente, es crucial comprender los diferentes tipos de CVD y sus aplicaciones específicas para tomar una decisión informada. No todos los procesos CVD son iguales.

El papel de la temperatura: CVD térmica convencional vs. PECVD

La CVD térmica convencional a menudo requiere altas temperaturas para impulsar la reacción química, lo que puede dañar sustratos sensibles a la temperatura como polímeros u obleas de semiconductores preprocesadas.

Para resolver esto, se desarrollaron variantes como la CVD mejorada por plasma (PECVD). La PECVD utiliza un plasma rico en energía para facilitar la reacción, lo que permite una deposición de película de alta calidad a temperaturas mucho más bajas, a menudo por debajo de 400 °C.

Otras variantes avanzadas

Existen otras técnicas especializadas como la CVD de microondas (MPCVD) para producir películas de pureza extremadamente alta, como el diamante sintético, lo que ofrece otra capa de control de proceso para aplicaciones industriales y de investigación exigentes.

Escalabilidad de laboratorio a fábrica

Una ventaja industrial clave es la escalabilidad. Los principios que rigen el proceso CVD se entienden bien y se pueden escalar de manera confiable desde reactores de investigación a pequeña escala hasta sistemas de producción grandes y de gran volumen. Esto garantiza un producto consistente desde el desarrollo inicial hasta la producción en masa.

Tomar la decisión correcta para su objetivo

La selección de la técnica de deposición correcta depende totalmente de los requisitos específicos de su proyecto en cuanto a calidad, compatibilidad de materiales y rendimiento.

- Si su enfoque principal es la máxima pureza y densidad de película: La CVD estándar es una excelente opción, ya que sus precursores en fase gaseosa y su entorno de reacción controlado minimizan la contaminación.

- Si su enfoque principal es recubrir geometrías 3D complejas: La capacidad de la CVD para depositar una capa uniforme sobre superficies no planas la hace superior a muchos métodos de deposición física de línea de visión.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: La PECVD es la solución definitiva, ya que permite el crecimiento de películas de alta calidad sin dañar el material subyacente.

- Si su enfoque principal es crear superficies altamente duraderas y resistentes al desgaste: La fuerte unión química de la CVD proporciona una adhesión excepcional y permite la deposición de materiales duros como SiC y DLC.

Al comprender estas ventajas principales, puede aprovechar el poder de la CVD para diseñar materiales con un nivel de precisión adaptado específicamente a sus necesidades.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Control de precisión | Permite la deposición átomo por átomo para propiedades de película ajustadas |

| Alta pureza | Los precursores en fase gaseosa minimizan los contaminantes, asegurando películas limpias |

| Uniformidad | Espesor constante y cobertura de escalón en geometrías complejas |

| Versatilidad de materiales | Deposita semiconductores, dieléctricos, recubrimientos duros y metales |

| Fuerte adhesión | Forma enlaces covalentes para películas duraderas y de larga duración |

| Escalabilidad | Transición fácil de la investigación de laboratorio a la producción en masa |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de hornos CVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje con semiconductores, recubrimientos u otros materiales, nuestra experiencia garantiza resultados precisos y de alta calidad. Contáctenos hoy para analizar cómo podemos apoyar sus proyectos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases