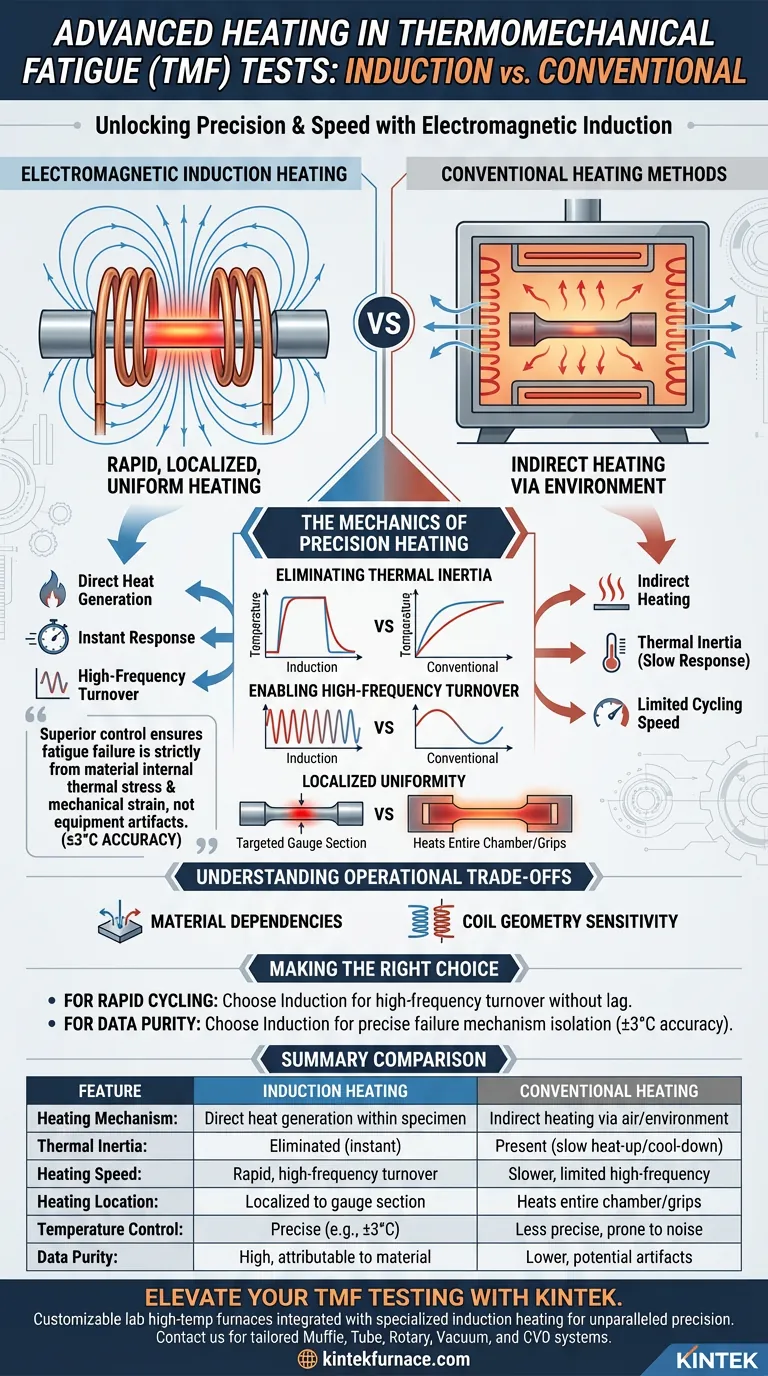

Las bobinas de calentamiento por inducción electromagnética ofrecen una ventaja crítica en las pruebas de fatiga termomecánica (TMF) al proporcionar un calentamiento rápido, localizado y uniforme directamente en la sección calibrada de la muestra. A diferencia de los métodos de calentamiento convencionales, la inducción elimina el retraso causado por la inercia térmica del equipo, lo que permite una rotación térmica de alta frecuencia mientras se mantiene un control preciso de la temperatura dentro de ±3°C.

El control superior que ofrece el calentamiento por inducción garantiza que cualquier falla de fatiga observada se derive estrictamente del acoplamiento interno del material entre el estrés térmico y la deformación mecánica, en lugar de artefactos del equipo de prueba.

La mecánica del calentamiento de precisión

Para comprender la superioridad de las bobinas de inducción en este contexto, es necesario observar cómo gestionan la energía en comparación con los métodos de calentamiento generales.

Eliminación de la inercia térmica

Los métodos de calentamiento convencionales, como los hornos, calientan el aire o el entorno circundante para calentar la muestra. Esto crea inercia térmica, lo que significa que el equipo tarda tiempo en calentarse y enfriarse.

El calentamiento por inducción evita esto generando calor directamente dentro del material. Esto permite que el sistema responda instantáneamente a los cambios en el comando de temperatura, eliminando el retraso inherente a los métodos tradicionales.

Habilitación de rotación de alta frecuencia

Las pruebas TMF a menudo requieren que el material experimente ciclos rápidos de calentamiento y enfriamiento para simular el estrés del mundo real.

Debido a que las bobinas de inducción evitan la inercia térmica, facilitan la rotación térmica de alta frecuencia. El sistema puede aumentar y disminuir rápidamente las temperaturas, igualando los rigurosos requisitos de velocidad de los protocolos modernos de pruebas de fatiga.

Uniformidad localizada

Los métodos de calentamiento generales tienden a calentar toda la cámara de prueba o grandes porciones del conjunto de agarre.

Las bobinas de inducción están diseñadas para proporcionar calentamiento localizado, apuntando solo a la sección calibrada de la muestra. Esto asegura que el estrés térmico se aplique exactamente donde se está midiendo la deformación, sin comprometer los componentes circundantes del equipo de prueba.

Comprensión de las compensaciones operativas

Si bien el calentamiento por inducción ofrece una precisión superior, introduce restricciones específicas que deben gestionarse para garantizar resultados válidos.

Dependencias del material

El calentamiento por inducción se basa en el acoplamiento electromagnético. Por lo tanto, su eficiencia está directamente relacionada con las propiedades eléctricas y magnéticas del material de la muestra.

Sensibilidad a la geometría de la bobina

Para lograr el calentamiento uniforme mencionado en la referencia principal, el diseño de la bobina debe coincidir estrechamente con la geometría de la muestra. Una alineación o diseño deficiente de la bobina puede provocar perfiles de calentamiento desiguales, lo que viola el requisito de precisión de ±3°C.

Tomando la decisión correcta para su objetivo

La elección entre calentamiento por inducción y calentamiento convencional a menudo se reduce a los requisitos específicos de sus ciclos de fatiga.

- Si su enfoque principal son los ciclos rápidos: El calentamiento por inducción es esencial para lograr la rotación térmica de alta frecuencia requerida sin el retraso del equipo.

- Si su enfoque principal es la pureza de los datos: Utilice la inducción para garantizar que los mecanismos de falla sean causados únicamente por el acoplamiento termomecánico, manteniendo la precisión dentro de ±3°C.

Al eliminar el ruido térmico externo, el calentamiento por inducción transforma las pruebas TMF de una aproximación burda a una disciplina precisa de la ciencia de los materiales.

Tabla resumen:

| Característica | Calentamiento por Inducción Electromagnética | Métodos de Calentamiento Convencionales |

|---|---|---|

| Mecanismo de Calentamiento | Generación directa de calor dentro de la muestra | Calentamiento indirecto a través del entorno/aire circundante |

| Inercia Térmica | Eliminada (respuesta instantánea) | Presente (calentamiento/enfriamiento lento) |

| Velocidad de Calentamiento | Rápida rotación térmica de alta frecuencia | Ciclos de alta frecuencia más lentos y limitados |

| Ubicación del Calentamiento | Localizado solo en la sección calibrada de la muestra | Calienta toda la cámara o grandes secciones del conjunto de agarre |

| Control de Temperatura | Preciso (p. ej., precisión de ±3°C) | Menos preciso, propenso a ruido térmico externo |

| Pureza de los Datos | Alta, mecanismos de falla atribuidos directamente al material | Menor, posibles artefactos por el retraso térmico del equipo |

Mejore sus pruebas de fatiga termomecánica con las soluciones de calentamiento avanzadas de KINTEK. Nuestros hornos de alta temperatura de laboratorio personalizables, respaldados por I+D y fabricación expertas, pueden integrar métodos de calentamiento especializados como bobinas de inducción para lograr la precisión incomparable y la rotación térmica de alta frecuencia que exige su investigación. Contáctenos hoy para discutir cómo nuestros sistemas Muffle, Tube, Rotary, Vacuum y CVD pueden adaptarse a sus necesidades de prueba únicas, garantizando un análisis de materiales y una pureza de datos superiores.

Guía Visual

Referencias

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cómo prolonga el control avanzado de potencia la vida útil de los elementos calefactores? Aumente la eficiencia y reduzca los costos

- ¿Cuáles son las propiedades del disilicuro de molibdeno? Descubra el rendimiento a alta temperatura y la información de seguridad

- ¿Cómo se seleccionan los alambres de soporte metálicos para la suspensión de muestras? Guía experta sobre materiales para hornos de alta temperatura

- ¿Cuáles son las características de los calentadores de bobina abierta? Descubra su diseño de alta eficiencia y sus usos

- ¿Cómo se puede mantener la entrada de energía a un horno a medida que envejecen las resistencias de SiC? Asegure un calentamiento constante con control de potencia adaptativo

- ¿Qué papel juegan los sistemas de calentamiento a alta temperatura en la infiltración de aluminio fundido? Soluciones Expertas de Control Térmico

- ¿Por qué es importante el control preciso de la temperatura en los elementos calefactores industriales? Garantice calidad, eficiencia y fiabilidad

- ¿Qué metales se pueden fundir utilizando elementos calefactores de MoSi2? Guía de fusión a alta temperatura