Más allá de simplemente alcanzar altas temperaturas, las principales ventajas de los elementos calefactores de disilicuro de molibdeno (MoSi₂) en los hornos de sinterización son su vida útil excepcional, su estabilidad operativa y su eficiencia de calentamiento. Este rendimiento se basa en una propiedad única de autorreparación que protege el elemento de la degradación en entornos de alta temperatura y ricos en oxígeno, lo que garantiza resultados de sinterización consistentes y repetibles.

Aunque son conocidos por su capacidad para alcanzar temperaturas superiores a 1800 °C, el verdadero valor de los elementos de MoSi₂ reside en la capa de sílice autorreparable que se forma durante el funcionamiento. Esta capa proporciona una durabilidad y estabilidad eléctrica inigualables, que son las piedras angulares de un proceso de sinterización de alta temperatura fiable.

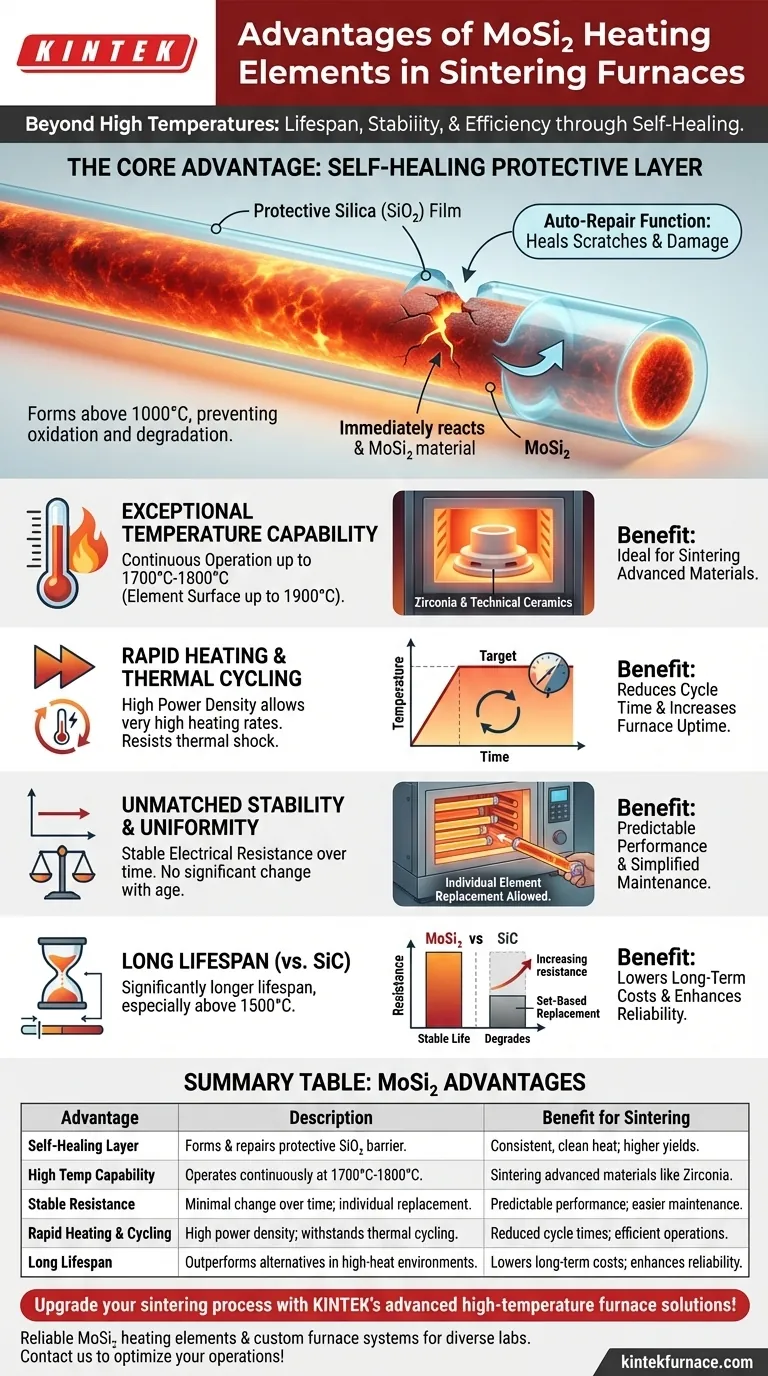

La ventaja principal: una capa protectora autorreparable

La característica que define a los elementos de MoSi₂ no es solo su composición, sino cómo se comporta esa composición a temperaturas extremas. Esta es la clave de su longevidad y fiabilidad.

La película protectora de sílice (SiO₂)

A temperaturas superiores a 1000 °C, el material de disilicuro de molibdeno reacciona con el oxígeno en la atmósfera del horno. Esta reacción forma una capa delgada y no porosa de vidrio de sílice (SiO₂) en la superficie del elemento.

Esta capa protectora de sílice actúa como barrera, evitando una mayor oxidación y ataque químico al elemento calefactor central. Si la capa se raya o daña, el MoSi₂ subyacente queda expuesto y se "repara" inmediatamente al formar nuevo vidrio de sílice, lo que le confiere una función de autorreparación.

Por qué esto es importante para la sinterización

En la sinterización, la consistencia del proceso es primordial. Un elemento calefactor que se degrada puede desprender partículas, contaminando el producto y provocando puntos calientes o fríos en el horno.

La naturaleza estable y autorreparable del MoSi₂ garantiza un calor muy uniforme y limpio. Esto se traduce directamente en mayores rendimientos del proceso, una densidad de material más consistente y menos tiempo de inactividad del horno para mantenimiento.

Traduciendo la física en rendimiento

La química subyacente del MoSi₂ da lugar a varias ventajas operativas distintas que son fundamentales para las aplicaciones de sinterización modernas.

Capacidad de temperatura excepcional

Los elementos de MoSi₂ están diseñados para los procesos térmicos más exigentes. Pueden funcionar continuamente a temperaturas de horno de hasta 1700 °C-1800 °C, con temperaturas superficiales del elemento que alcanzan hasta 1900 °C en algunas variantes.

Esto los hace esenciales para la sinterización de materiales avanzados como la zirconia y otras cerámicas técnicas que requieren temperaturas de procesamiento extremadamente altas.

Calentamiento rápido y ciclos térmicos

Estos elementos tienen una alta densidad de potencia, lo que permite tasas de calentamiento muy altas. Los hornos equipados con MoSi₂ pueden alcanzar rápidamente su temperatura objetivo, lo que reduce el tiempo total del ciclo.

Su integridad estructural también los hace adecuados para aplicaciones que implican ciclos térmicos rápidos, donde otros elementos podrían fallar debido al choque térmico.

Estabilidad y uniformidad inigualables

A diferencia de algunos elementos calefactores alternativos, la resistencia eléctrica del MoSi₂ no cambia significativamente con el tiempo. Esta estabilidad simplifica el diseño del sistema de control de potencia y garantiza que el rendimiento de calentamiento siga siendo predecible durante toda la larga vida útil del elemento.

Dado que los elementos individuales mantienen su resistencia, pueden reemplazarse uno a uno sin afectar el rendimiento de los elementos restantes del conjunto.

Comprender las compensaciones: MoSi₂ frente a SiC

Para apreciar plenamente las ventajas del MoSi₂, es útil compararlo con el otro elemento de alta temperatura común, el Carburo de Silicio (SiC).

Rango de temperatura y vida útil

El MoSi₂ es la opción clara para procesos que funcionan por encima de los 1500 °C, donde su capa protectora le confiere una vida útil significativamente más larga que al SiC. Los elementos de SiC tienen una temperatura máxima de funcionamiento de alrededor de 1530 °C-1540 °C en el horno.

Resistencia y estrategia de reemplazo

La resistencia del SiC aumenta a medida que envejece, lo que significa que el rendimiento se degrada con el tiempo. Cuando falla un elemento de SiC, a menudo es necesario reemplazar todo el conjunto para mantener una carga eléctrica equilibrada.

La resistencia estable del MoSi₂ permite el reemplazo individual del elemento, lo que reduce significativamente los costes de mantenimiento y el tiempo de inactividad.

Sensibilidad operativa

La principal contrapartida es la sensibilidad del MoSi₂ a ciertas condiciones. La capa protectora de sílice puede dañarse por contaminantes químicos específicos. Por lo tanto, mantener un entorno de horno limpio es fundamental para aprovechar toda la vida útil de los elementos de MoSi₂.

Tomar la decisión correcta para su proceso de sinterización

La elección del elemento calefactor debe dictarse por su material específico, la temperatura del proceso y las prioridades operativas.

- Si su enfoque principal es el procesamiento de cerámicas a alta temperatura (como la zirconia) por encima de 1500 °C: El MoSi₂ es la opción superior por su capacidad de temperatura inigualable y su estabilidad a largo plazo en ese rango.

- Si su enfoque principal es maximizar el tiempo de actividad del horno y simplificar el mantenimiento: La resistencia estable del MoSi₂ y la capacidad de ser reemplazado individualmente ofrecen una ventaja significativa sobre los elementos que requieren un reemplazo por conjunto.

- Si su proceso funciona por debajo de 1500 °C y el coste inicial es el principal motor: El Carburo de Silicio (SiC) puede ser una alternativa viable, pero debe tener en cuenta su vida útil más corta y sus requisitos de reemplazo más complejos.

En última instancia, elegir MoSi₂ es una inversión en estabilidad del proceso, repetibilidad y eficiencia operativa a largo plazo.

Tabla de resumen:

| Ventaja | Descripción | Beneficio para la sinterización |

|---|---|---|

| Capa de sílice autorreparable | Forma una barrera protectora que se repara a sí misma, previniendo la oxidación y la degradación. | Garantiza un calor consistente y limpio para mayores rendimientos y menor contaminación. |

| Capacidad de alta temperatura | Funciona continuamente a 1700 °C-1800 °C, con una superficie del elemento de hasta 1900 °C. | Ideal para la sinterización de materiales a alta temperatura como la zirconia y las cerámicas técnicas. |

| Resistencia eléctrica estable | Cambio mínimo en la resistencia con el tiempo, lo que simplifica el control de potencia. | Rendimiento predecible y mantenimiento más fácil con reemplazo individual de elementos. |

| Calentamiento rápido y ciclos | La alta densidad de potencia permite altas tasas de calentamiento y soporta ciclos térmicos. | Reduce los tiempos de ciclo y aumenta el tiempo de actividad del horno para operaciones eficientes. |

| Larga vida útil | Supera a alternativas como el SiC en entornos de alta temperatura debido a su durabilidad. | Reduce los costes a largo plazo y la frecuencia de mantenimiento, mejorando la fiabilidad del proceso. |

¡Mejore su proceso de sinterización con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores MoSi2 fiables y sistemas de horno personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo mayor eficiencia, estabilidad y repetibilidad para aplicaciones de alta temperatura. Contáctenos hoy para analizar cómo podemos optimizar sus operaciones de sinterización y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural