En resumen, los elementos calefactores de carburo de silicio (SiC) se eligen por su capacidad para operar de manera confiable a temperaturas extremadamente altas donde los elementos metálicos tradicionales fallarían. Combinan este rendimiento a alta temperatura con una excelente eficiencia energética, limpieza operativa y una significativa flexibilidad de diseño, lo que los convierte en una tecnología fundamental para hornos y muflas industriales.

Aunque existen muchas tecnologías de calentamiento, los elementos de carburo de silicio resuelven un problema específico: proporcionan calor radiante limpio, controlable y eficiente a temperaturas muy superiores a las capacidades de las aleaciones metálicas. Esto los convierte en la opción predeterminada para procesos de calentamiento eléctrico de alta temperatura exigentes.

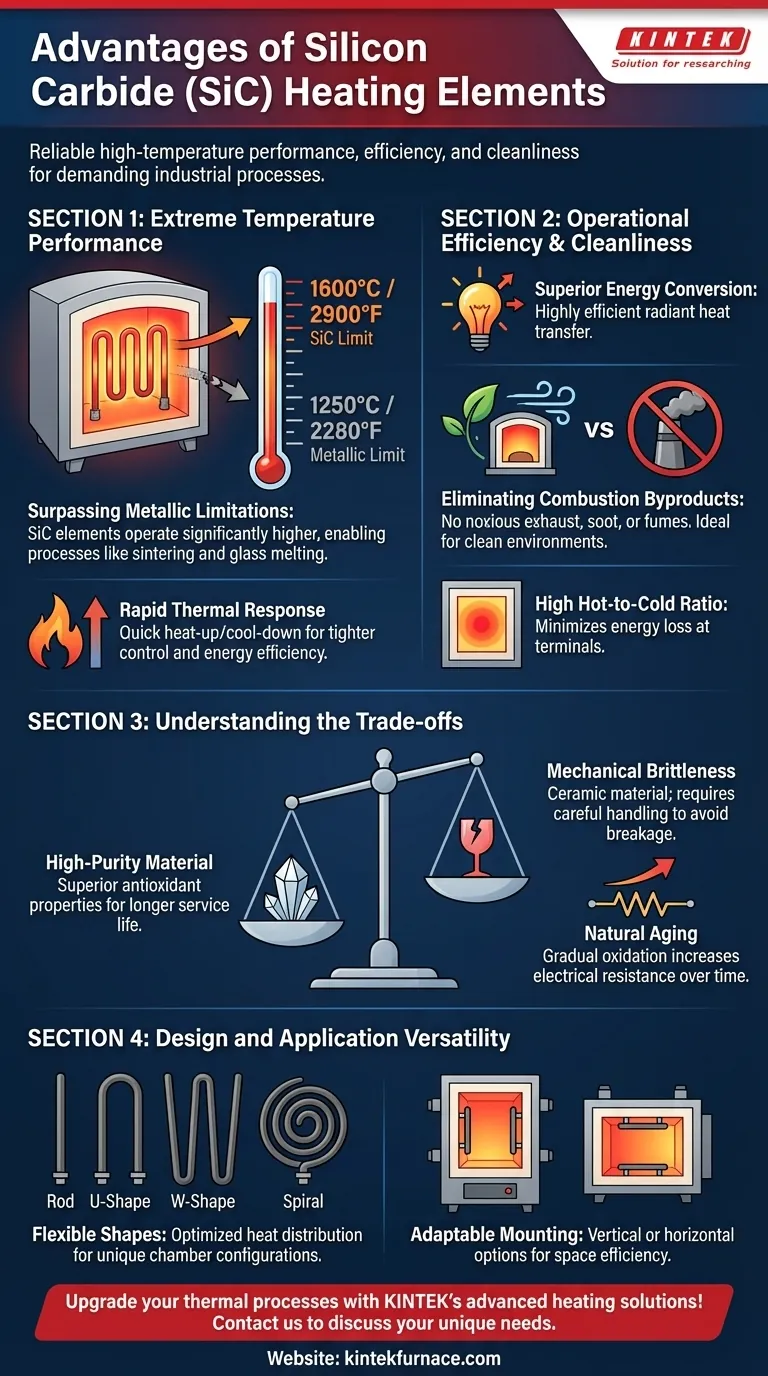

La ventaja principal: Rendimiento a temperaturas extremas

La razón principal para seleccionar el carburo de silicio es su capacidad para funcionar con calor extremo. Esta capacidad lo separa fundamentalmente de otras tecnologías de calentamiento eléctrico comunes.

Superando las limitaciones de los elementos metálicos

Los elementos calefactores tradicionales, generalmente hechos de aleaciones de níquel-cromo (NiCr) o hierro-cromo-aluminio (FeCrAl), tienen temperaturas máximas de operación que rondan los 1250 °C (2280 °F). Los elementos de carburo de silicio pueden operar a temperaturas superficiales significativamente más altas, a menudo alcanzando los 1600 °C (2900 °F) o más.

Habilitando procesos de alta temperatura

Esta tolerancia a altas temperaturas no es solo una mejora incremental; permite procesos industriales completos que de otro modo serían imposibles con calor eléctrico. Esto incluye aplicaciones como la sinterización de cerámicas técnicas, la fusión de vidrio y el funcionamiento de hornos de laboratorio de alta temperatura.

Respuesta térmica rápida

El carburo de silicio tiene una masa térmica relativamente baja, lo que permite que los elementos se calienten y enfríen rápidamente. Esta respuesta rápida proporciona un control de proceso más estricto, reduce los tiempos de ciclo y mejora la eficiencia energética general al minimizar el calor desperdiciado durante el enfriamiento del horno.

Eficiencia operativa y limpieza

Más allá de la temperatura bruta, los elementos de SiC ofrecen beneficios operativos distintos que simplifican el diseño del sistema y reducen los costos a largo plazo.

Conversión de energía superior

Los elementos de SiC funcionan irradiando calor directamente cuando se pasa una corriente eléctrica a través de ellos. Este método de transferencia de calor es altamente eficiente, asegurando que la mayor parte de la energía eléctrica se convierta directamente en energía térmica utilizable dentro de la cámara del horno.

Eliminación de subproductos de la combustión

Como fuente de calor eléctrico, los elementos de SiC no producen gases de escape nocivos, hollín ni humos. Esto elimina la necesidad de almacenamiento de combustible, líneas de combustible y sistemas de ventilación complejos, creando un entorno de trabajo más limpio y seguro. Es ideal para procesos donde la pureza atmosférica es crítica.

Alta relación caliente-frío

Estos elementos se pueden fabricar con una diferencia de resistencia muy alta entre la zona caliente (la sección de calentamiento) y los extremos fríos (los terminales). Esto concentra el calor precisamente donde se necesita dentro del horno, minimizando la pérdida de energía en las conexiones terminales.

Comprender las compensaciones

Ningún material es perfecto. Reconocer las propiedades y limitaciones del carburo de silicio es clave para una implementación exitosa y una larga vida útil.

La importancia del material de alta pureza

La calidad de un elemento de SiC está directamente ligada a su materia prima. El polvo de carburo de silicio verde de alta pureza crea un elemento más denso y uniforme. Esto da como resultado propiedades antioxidantes superiores y una vida útil más larga y predecible.

Fragilidad mecánica

El carburo de silicio es un material cerámico. Si bien es increíblemente fuerte a altas temperaturas, también es frágil a temperatura ambiente. Se debe tener cuidado durante la instalación y el mantenimiento para evitar impactos mecánicos, que pueden hacer que los elementos se agrieten o rompan.

Envejecimiento natural y resistencia

A lo largo de su vida útil, los elementos de SiC se oxidan gradualmente. Este proceso aumenta lentamente su resistencia eléctrica. Los sistemas de suministro de energía deben diseñarse para adaptarse a este cambio proporcionando un voltaje progresivamente mayor para mantener la salida de potencia y la temperatura deseadas.

Versatilidad de diseño y aplicación

El carburo de silicio no es una solución única para todos. Se puede adaptar para adaptarse a la geometría y los requisitos específicos de una amplia gama de equipos de calefacción.

Formas y tamaños flexibles

Los fabricantes pueden producir elementos de SiC en varias formas, incluyendo varillas, formas de U, formas de W y espirales. Esto permite a los diseñadores de hornos optimizar la distribución del calor e instalar elementos en configuraciones de cámara únicas.

Opciones de montaje adaptables

La mayoría de los tipos de elementos de SiC se pueden montar vertical u horizontalmente. Esto proporciona una flexibilidad significativa en el diseño del horno, permitiendo el uso más eficiente del espacio y la transferencia de calor óptima al producto.

Tomando la decisión correcta para su aplicación

La selección del elemento calefactor adecuado depende completamente de los requisitos de su proceso.

- Si su enfoque principal es alcanzar temperaturas superiores a 1250 °C (2280 °F): El carburo de silicio es la opción estándar y más confiable, ya que los elementos metálicos no son adecuados.

- Si su enfoque principal es la limpieza del proceso y el control atmosférico: El SiC proporciona calor eléctrico preciso y libre de contaminantes sin los subproductos asociados con la combustión de gas.

- Si su enfoque principal son los ciclos rápidos y la eficiencia del proceso: La rápida respuesta térmica del SiC puede reducir significativamente los tiempos de ciclo y disminuir los costos de energía en comparación con los sistemas de calentamiento de mayor masa y más lentos.

En última instancia, elegir el carburo de silicio es una decisión para priorizar la capacidad de alta temperatura y el rendimiento limpio y eficiente para sus procesos térmicos más exigentes.

Tabla de resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Rendimiento a temperatura extrema | Opera hasta 1600 °C, superando las aleaciones metálicas | Sinterización de cerámicas, laboratorios de alta temperatura |

| Eficiencia energética | Alta conversión de calor radiante, respuesta térmica rápida | Reducción de tiempos de ciclo y costos de energía |

| Limpieza operativa | Sin subproductos de combustión, libre de contaminantes | Procesos que requieren pureza atmosférica |

| Flexibilidad de diseño | Varias formas y opciones de montaje | Configuraciones de horno personalizadas |

¡Mejore sus procesos térmicos con las soluciones avanzadas de calefacción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una eficiencia y rendimiento superiores. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones.

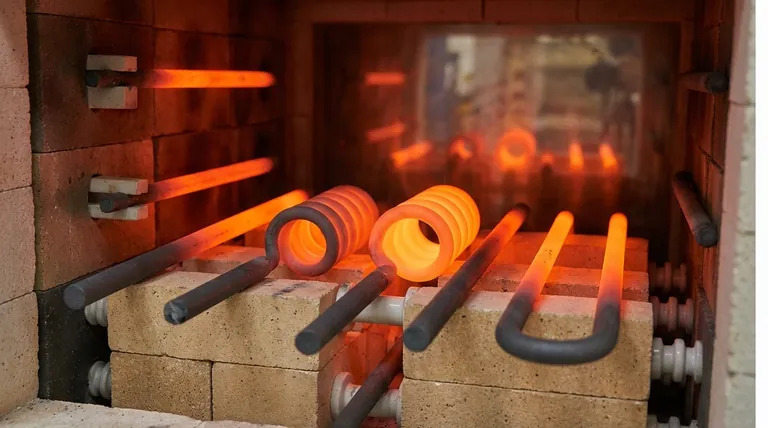

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido