Los sistemas de filtración por vacío ofrecen una ventaja decisiva al utilizar una fuerte presión negativa para acelerar la separación de los cristales del licor madre. Este procesamiento rápido es esencial para minimizar la exposición de los perrhenatos a base de calcio al medio ambiente, preservando así su integridad química y asegurando la limpieza de la superficie.

El beneficio principal radica en la relación entre velocidad y estabilidad. Dado que los perrhenatos a base de calcio son higroscópicos, la rápida separación proporcionada por la filtración por vacío minimiza el contacto con el aire húmedo, evitando la absorción de humedad que de otro modo comprometería las propiedades fisicoquímicas de los cristales.

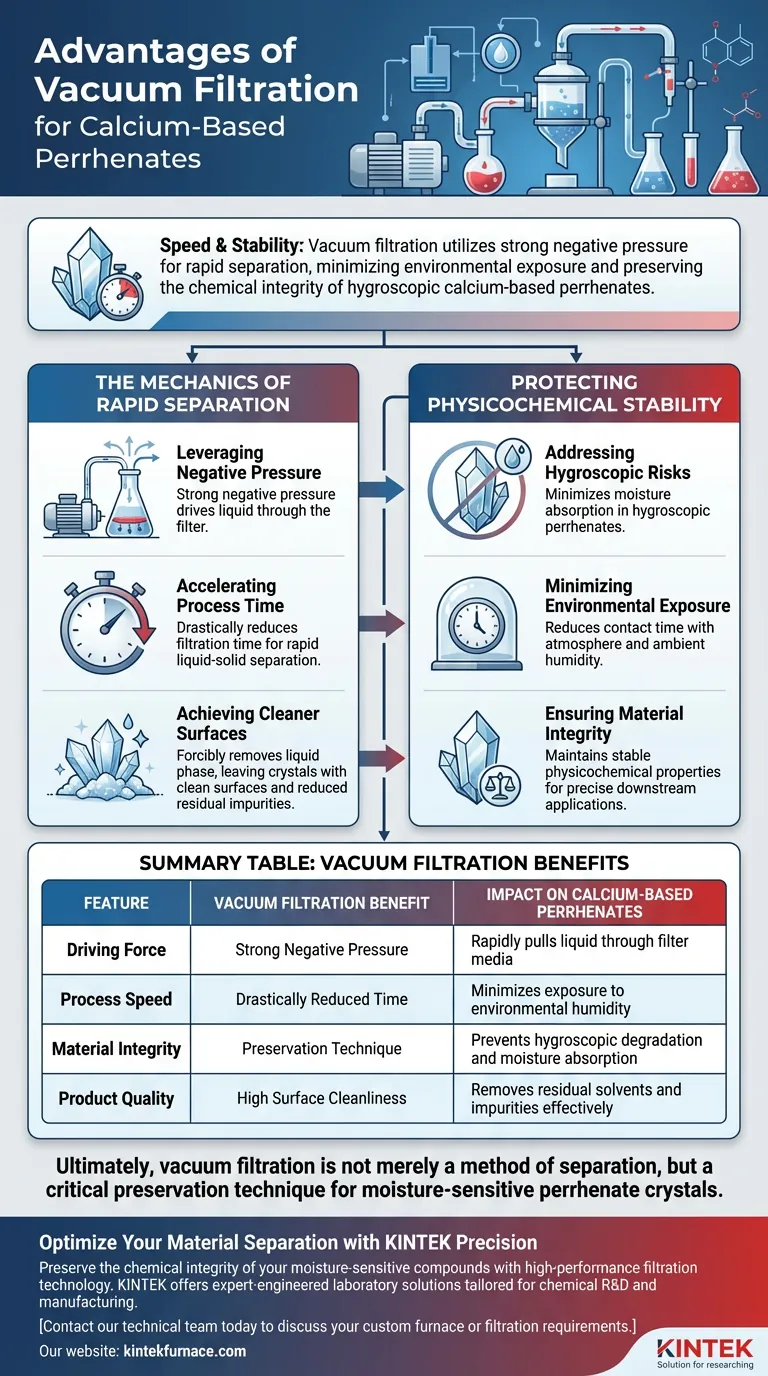

La mecánica de la separación rápida

Aprovechamiento de la presión negativa

Los sistemas de filtración por vacío no dependen únicamente de la gravedad; generan una fuerte fuerza impulsora de presión negativa. Esta diferencia de presión extrae activamente el líquido a través del medio filtrante.

Aceleración del tiempo de proceso

El beneficio operativo principal es la drástica reducción del tiempo de filtración. Esto permite la separación rápida de los cristales sólidos del licor madre circundante.

Logro de superficies más limpias

Al eliminar forzosamente la fase líquida, el sistema deja cristales con superficies limpias. Esto reduce la cantidad de disolvente residual o impurezas adheridas al producto final.

Protección de la estabilidad fisicoquímica

Abordar los riesgos higroscópicos

Los cristales de perrhenato a base de calcio son higroscópicos, lo que significa que tienen tendencia a absorber la humedad del entorno circundante. Si se dejan expuestos durante un proceso de filtración lento, la calidad del cristal se degrada.

Minimización de la exposición ambiental

La velocidad de la filtración por vacío es una medida de control de calidad, no solo un ahorro de tiempo. Al minimizar el tiempo de contacto con la atmósfera, el sistema evita que los cristales reaccionen con la humedad ambiental.

Garantía de la integridad del material

El aislamiento rápido asegura que los cristales mantengan propiedades fisicoquímicas estables. Esto es fundamental para aplicaciones posteriores donde se requiere una composición química y características superficiales precisas.

Consideraciones operativas y compensaciones

Complejidad del equipo

A diferencia de la simple filtración por gravedad, los sistemas de vacío requieren bombas, sellos y recipientes con clasificación de presión. Esto introduce una capa de complejidad mecánica y requisitos de mantenimiento en el flujo de trabajo.

Gestión de la integridad del sello

Para mantener el diferencial de presión necesario, la integridad del sistema es primordial. Las fugas en la línea de vacío pueden reducir la eficiencia y potencialmente reintroducir contaminantes o humedad en el proceso.

Tomando la decisión correcta para su objetivo

Para determinar si la filtración por vacío es necesaria para su aplicación específica, considere sus restricciones principales:

- Si su principal enfoque es la pureza de los cristales: Priorice la filtración por vacío para minimizar la exposición ambiental y prevenir la absorción de humedad en materiales higroscópicos.

- Si su principal enfoque es la eficiencia del proceso: Implemente sistemas de vacío para reducir significativamente el tiempo requerido para la separación sólido-líquido en comparación con los métodos por gravedad.

En última instancia, la filtración por vacío no es simplemente un método de separación, sino una técnica de preservación crítica para los cristales de perrhenato sensibles a la humedad.

Tabla resumen:

| Característica | Beneficio de la filtración por vacío | Impacto en los perrhenatos a base de calcio |

|---|---|---|

| Fuerza impulsora | Presión negativa fuerte | Atrae rápidamente el líquido a través del medio filtrante |

| Velocidad del proceso | Tiempo drásticamente reducido | Minimiza la exposición a la humedad ambiental |

| Integridad del material | Técnica de preservación | Previene la degradación higroscópica y la absorción de humedad |

| Calidad del producto | Alta limpieza superficial | Elimina eficazmente disolventes residuales e impurezas |

Optimice la separación de su material con la precisión de KINTEK

Conserve la integridad química de sus compuestos sensibles a la humedad con tecnología de filtración de alto rendimiento. KINTEK ofrece soluciones de laboratorio diseñadas por expertos, adaptadas a las rigurosas demandas de la I+D y la fabricación química.

Respaldada por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con equipos de laboratorio especializados, todos personalizables para sus necesidades de procesamiento únicas. Ya sea que esté manipulando perrhenatos higroscópicos o lodos cerámicos avanzados, nuestros sistemas garantizan la máxima estabilidad y pureza.

Guía Visual

Referencias

- New calcium perrhenates: synthesis and crystal structures of Ca(ReO<sub>4</sub>)<sub>2</sub> and K<sub>2</sub>Ca<sub>3</sub>(ReO<sub>4</sub>)<sub>8</sub>·4H<sub>2</sub>O. DOI: 10.1515/zkri-2025-0008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- Ultra Alto Vacío Ventana de Observación Brida de Acero Inoxidable Vidrio de Zafiro Mirilla para KF

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué precaución se debe tomar antes de la sinterización al vacío para proteger el sistema de vacío? Asegure el éxito con una desaglomeración adecuada

- ¿Por qué es esencial un dispositivo de vacío para eliminar las burbujas de aire dentro del acero de desecho simulado? Mejore sus experimentos de fluidos

- ¿Cuáles son las aplicaciones del brazing en horno en la industria de herramientas y troqueles? Aumente el rendimiento y reduzca los costos

- ¿Cuál es la función principal de un pequeño horno de vacío? Habilitar el tratamiento térmico de alta pureza para metales preciosos

- ¿Por qué es necesario un horno de resistencia al vacío para el recocido de aleaciones de Ti-Zr-Nb? Garantiza la pureza y la uniformidad

- ¿Qué procesos se pueden realizar dentro de un horno de vacío? Desbloquee el procesamiento térmico limpio y de alta resistencia

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Qué papel juega una cámara de vacío rápida en la medición de las tasas de evaporación? Lograr un tiempo de precisión en t=0