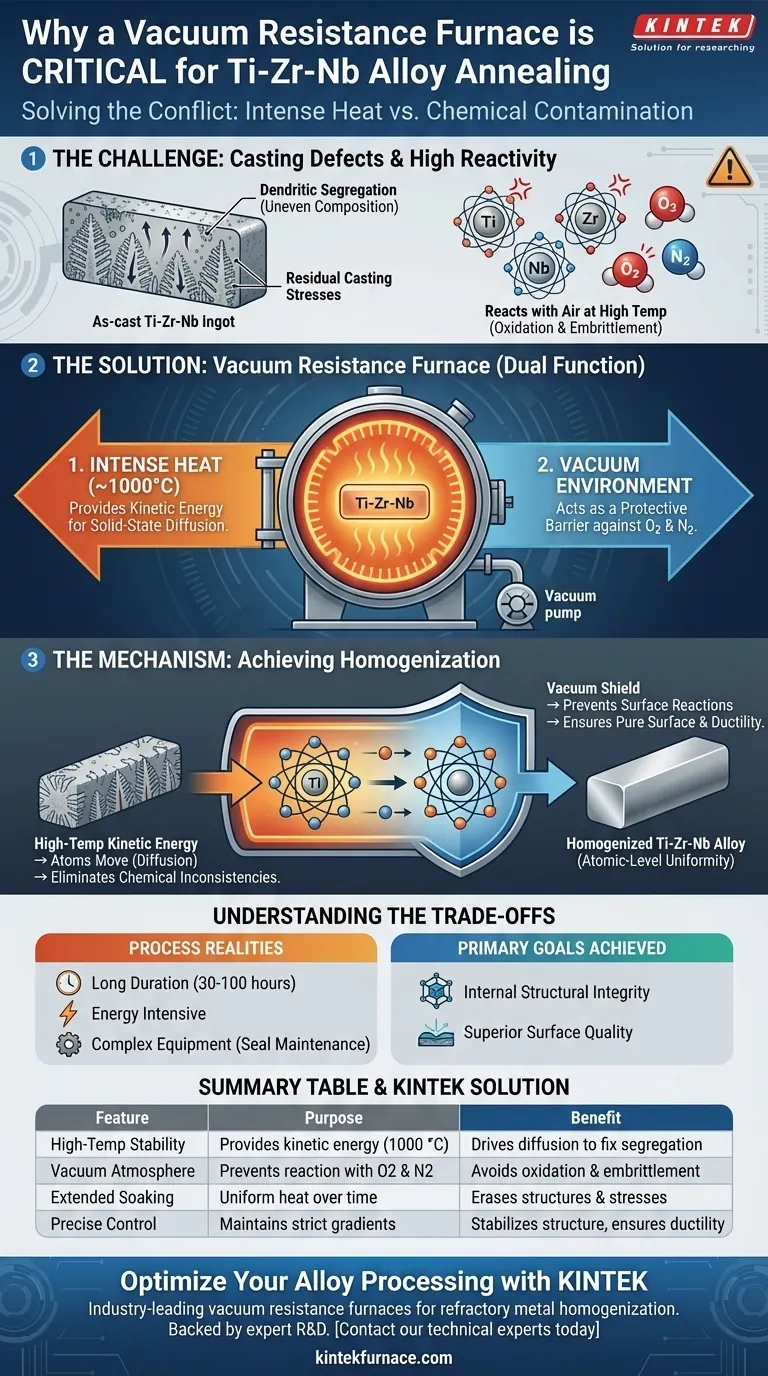

Un horno de resistencia al vacío es fundamental para el recocido de homogeneización a alta temperatura de lingotes de aleación de Ti-Zr-Nb porque resuelve dos requisitos contradictorios: aplicar calor intenso y prevenir la contaminación química. Este equipo proporciona un entorno térmico estable (alrededor de 1000 °C) para impulsar la difusión en estado sólido y eliminar la irregularidad química, al tiempo que mantiene el vacío para evitar que la superficie de la aleación, altamente reactiva, se oxide o se vuelva quebradiza.

La función principal de este horno es reparar los defectos estructurales internos causados por la fundición sin introducir nuevos defectos superficiales. Utiliza la energía cinética a alta temperatura para suavizar la segregación química, confiando en el vacío para proteger los metales reactivos de los efectos perjudiciales del aire.

El Desafío de la Fundición de Aleaciones de Ti-Zr-Nb

La Formación de Segregación Dendrítica

Durante el proceso inicial de fusión y solidificación, las aleaciones no se solidifican de manera uniforme. Esto da como resultado segregación dendrítica, donde la composición química varía significativamente entre el centro de un grano y su límite.

Tensiones Residuales de Fundición

El enfriamiento rápido asociado con la fundición a menudo retiene importantes tensiones mecánicas internas. Sin tratamiento, estas tensiones residuales pueden provocar deformaciones o fallas durante los pasos de procesamiento posteriores.

Cómo el Horno de Resistencia al Vacío Resuelve el Problema

Facilitación de la Difusión en Estado Sólido

Para eliminar la segregación, los átomos dentro de la aleación deben moverse físicamente para lograr una distribución uniforme. El horno proporciona la temperatura alta precisa y constante (por ejemplo, 1000 °C) necesaria para dar a los átomos suficiente energía cinética para difundirse a través del estado sólido.

Eliminación de Inconsistencias Químicas

Al mantener esta alta temperatura durante un período prolongado, el horno asegura que la composición química interna se vuelva consistente. Este proceso borra efectivamente las estructuras de no equilibrio formadas durante la fusión, estabilizando la estructura de fases de la aleación.

Prevención de Reacciones Ambientales

El titanio, el circonio y el niobio son metales refractarios altamente reactivos. Si se calientan a 1000 °C en una atmósfera estándar, reaccionarían instantáneamente con oxígeno y nitrógeno, causando una grave oxidación y fragilización.

Protección de la Superficie

El ambiente de vacío actúa como una barrera protectora. Permite que la aleación se someta al tratamiento térmico necesario de larga duración sin reaccionar con el aire, asegurando que la superficie permanezca pura y que el material conserve su integridad mecánica.

Comprensión de las Compensaciones

Duración del Proceso y Energía

Lograr la homogeneización completa no es instantáneo; a menudo requiere tiempos de "remojo" prolongados (potencialmente de 30 a 100 horas) para permitir una difusión suficiente. Esto hace que el proceso consuma mucha energía y tiempo en comparación con los tratamientos simples de alivio de tensiones.

Complejidad del Equipo

Los hornos de resistencia al vacío son significativamente más complejos que los hornos atmosféricos estándar. Requieren un mantenimiento riguroso de los sellos de vacío y las bombas para garantizar que el ambiente libre de oxígeno nunca se vea comprometido durante el ciclo de calentamiento.

Tomando la Decisión Correcta para su Objetivo

Para determinar si su proceso requiere este equipo específico, considere sus objetivos principales:

- Si su enfoque principal es la integridad estructural interna: Se requiere el horno para impulsar la difusión necesaria para eliminar la segregación dendrítica y las tensiones residuales de fundición.

- Si su enfoque principal es la calidad de la superficie: La capacidad de vacío es innegociable para prevenir la oxidación y la fragilización inherentes al calentamiento de aleaciones de Ti-Zr-Nb en aire.

Al controlar estrictamente tanto la temperatura como la atmósfera, se asegura de que la aleación logre la uniformidad a nivel atómico mientras preserva su ductilidad para uso futuro.

Tabla Resumen:

| Característica | Propósito en el Recocido de Ti-Zr-Nb | Beneficio para el Rendimiento de la Aleación |

|---|---|---|

| Estabilidad a Alta Temperatura | Proporciona energía cinética (1000 °C) | Impulsa la difusión en estado sólido para corregir la segregación |

| Atmósfera de Vacío | Previene la reacción con O2 y N2 | Evita la oxidación superficial y la fragilización del material |

| Remojo Prolongado | Calor uniforme durante 30-100 horas | Borra estructuras dendríticas y tensiones internas |

| Control Preciso | Mantiene estrictos gradientes térmicos | Estabiliza la estructura de fases y asegura la ductilidad |

Optimice el Procesamiento de su Aleación con KINTEK

No comprometa la integridad de sus aleaciones de Ti-Zr-Nb con entornos de calentamiento deficientes. KINTEK proporciona hornos de resistencia al vacío líderes en la industria diseñados para manejar las rigurosas demandas de la homogeneización de metales refractarios.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubo, rotativos, de vacío y CVD. Ya sea que necesite equipo de laboratorio estándar o una solución completamente personalizada para aplicaciones únicas a alta temperatura, KINTEK garantiza que sus materiales logren uniformidad a nivel atómico sin contaminación química.

¿Listo para mejorar las propiedades de sus materiales? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de recocido al vacío en las uniones de AlCoCrFeNi2.1? Garantiza la estabilidad microestructural y la difusión pura

- ¿Cómo previene el soldaje fuerte al vacío la oxidación y la contaminación? Consiga juntas limpias y resistentes para aplicaciones críticas

- ¿Qué papel juega un horno de secado al vacío en la fabricación de cátodos de grafeno? Lograr componentes de batería de alto rendimiento

- ¿Cuáles son los beneficios clave de usar un horno de vacío? Logre una pureza y un control superiores del material

- ¿Cuáles son los métodos de temple comunes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son algunas aplicaciones adicionales de los hornos de vacío continuos? Descubra el procesamiento avanzado de materiales

- ¿Por qué es necesario un horno de secado al vacío de laboratorio para las semiceldas de baterías de iones de sodio? Logre el máximo rendimiento de la batería

- ¿Qué tipos de bombas se utilizan para la soldadura fuerte al vacío? Domine el Sistema Escalonado para la Soldadura Fuerte de Alta Pureza