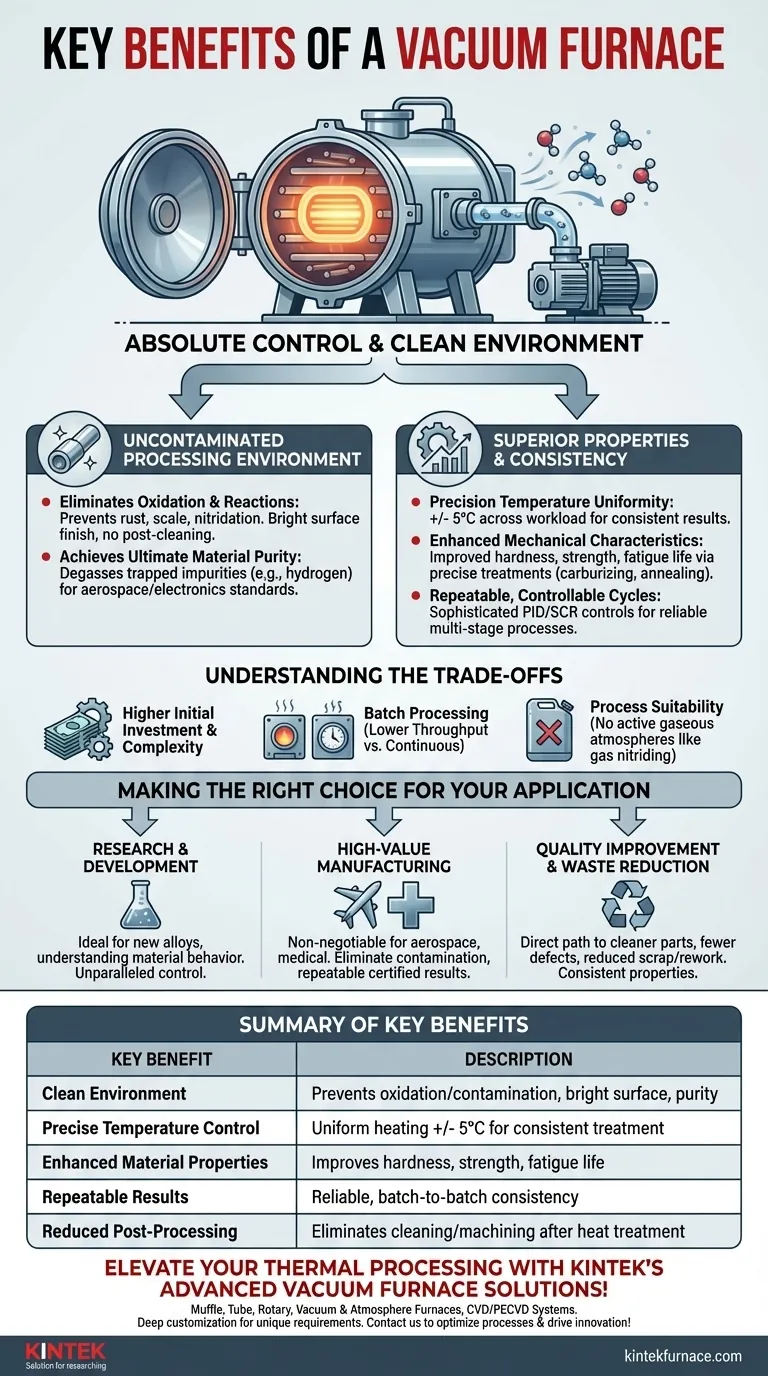

El beneficio fundamental de un horno de vacío es su capacidad para crear un entorno excepcionalmente limpio y controlable para el procesamiento a alta temperatura. Al evacuar la cámara de aire y otros gases reactivos, previene la oxidación y la contaminación, lo que conduce a una pureza superior del material y propiedades mecánicas mejoradas. Esta precisión lo convierte en una herramienta indispensable para industrias donde la integridad del material es primordial.

Si bien un horno de vacío ofrece numerosas ventajas, todas se derivan de un solo principio: el control absoluto. Reemplaza una atmósfera impredecible y reactiva con un vacío estable e inerte, brindando a los ingenieros un control preciso sobre las características finales y la calidad de un material de una manera que los hornos atmosféricos no pueden.

La base: un entorno de procesamiento no contaminado

Un vacío no es un espacio vacío; en este contexto, es un entorno altamente controlado. La eliminación de gases atmosféricos es la piedra angular de todos los demás beneficios.

Eliminación de la oxidación y las reacciones

Al eliminar el oxígeno, el nitrógeno y el vapor de agua, un horno de vacío previene reacciones químicas no deseadas en la superficie del material a altas temperaturas. Esto significa que no puede ocurrir oxidación (óxido o cascarilla), nitruración o hidrogenación.

El resultado es un acabado superficial brillante y limpio directamente desde el horno, eliminando la necesidad de limpieza o mecanizado posterior al proceso para eliminar una capa superficial contaminada.

Lograr la máxima pureza del material

Para muchas aplicaciones avanzadas, incluso las impurezas microscópicas pueden comprometer el rendimiento. Un horno de vacío es esencial para procesos como la desgasificación, donde extrae gases atrapados como el hidrógeno del interior del propio material.

Este nivel de pureza asegura que el material cumpla con las estrictas especificaciones mecánicas, térmicas y eléctricas requeridas en sectores como el aeroespacial y el electrónico.

Desbloqueando propiedades y consistencia superiores del material

Un ambiente limpio permite un control preciso, lo que a su vez conduce a resultados materiales altamente predecibles y mejorados. El proceso se convierte en una ciencia, no en una aproximación.

Uniformidad de temperatura de precisión

Los hornos de vacío avanzados ofrecen una uniformidad de temperatura excepcional, a menudo dentro de +/- 5 °C en toda la carga de trabajo. Esto se logra mediante elementos calefactores cuidadosamente diseñados y la ausencia de corrientes convectivas que existen en una atmósfera.

Esta uniformidad asegura que cada pieza de un lote, independientemente de su posición, reciba exactamente el mismo tratamiento térmico, garantizando resultados consistentes.

Características mecánicas mejoradas

El tratamiento térmico en vacío permite el desarrollo de propiedades superiores del material. Procesos como la carburación al vacío, el recocido, el temple y el enfriamiento pueden realizarse con una precisión increíble.

Este control da como resultado una mejora de la dureza, la resistencia a la tracción y la vida útil a la fatiga, ya que la microestructura del material no se ve comprometida por las impurezas o reacciones superficiales.

Ciclos repetibles y controlables

Los hornos de vacío modernos utilizan controles sofisticados, como bucles PID independientes y regulación de potencia SCR, para gestionar las tasas de calentamiento y enfriamiento con alta fidelidad.

Esto permite programar y ejecutar perfectamente ciclos térmicos complejos de múltiples etapas en todo momento, asegurando que los resultados sean repetibles de un lote a otro. El sistema incluso puede usar presión parcial para gestionar cuidadosamente efectos específicos, como la prevención de la vaporización de cromo del acero.

Comprender las compensaciones

Aunque potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Inversión inicial y complejidad

Los sistemas de hornos de vacío representan una inversión de capital significativa en comparación con muchos hornos atmosféricos. Son máquinas complejas que requieren conocimientos especializados para la operación y el mantenimiento de bombas de vacío, sellos y sistemas de control.

Rendimiento: procesamiento por lotes vs. continuo

La mayoría de los hornos de vacío son sistemas tipo lote. Si bien los tiempos de ciclo individuales pueden ser rápidos debido al rápido calentamiento y enfriamiento, el rendimiento general puede ser menor que el de los hornos de cinta continuos utilizados para piezas de alto volumen y bajo costo.

Idoneidad del proceso

Un ambiente de vacío no es adecuado para todos los procesos de tratamiento térmico. Por ejemplo, los procesos que requieren explícitamente una atmósfera gaseosa activa (como la nitruración a gas tradicional) no pueden realizarse en vacío.

Tomar la decisión correcta para su aplicación

Elegir la tecnología de procesamiento térmico adecuada depende completamente de su objetivo final.

- Si su enfoque principal es la investigación y el desarrollo: El control inigualable sobre el medio ambiente y la temperatura hace que un horno de vacío sea ideal para desarrollar nuevas aleaciones y comprender con precisión el comportamiento de los materiales.

- Si su enfoque principal es la fabricación de alto valor (p. ej., aeroespacial, médica): La capacidad de eliminar la contaminación y lograr resultados repetibles y certificados es innegociable y la principal fortaleza de la tecnología de vacío.

- Si su enfoque principal es mejorar la calidad y reducir el desperdicio: Un horno de vacío ofrece un camino directo hacia piezas más limpias, menos defectos superficiales y propiedades más consistentes, lo que a menudo justifica la inversión mediante la reducción de desechos y retrabajos.

En última instancia, la adopción de la tecnología de hornos de vacío es una decisión estratégica para priorizar el control, la calidad y la repetibilidad en sus procesos térmicos.

Tabla de resumen:

| Beneficio clave | Descripción |

|---|---|

| Ambiente limpio | Previene la oxidación y la contaminación al eliminar gases reactivos, asegurando un acabado superficial brillante y pureza del material. |

| Control preciso de la temperatura | Logra un calentamiento uniforme dentro de +/- 5°C, permitiendo un tratamiento térmico consistente en todas las piezas. |

| Propiedades del material mejoradas | Mejora la dureza, la resistencia y la vida útil a la fatiga mediante procesos controlados como la carburación al vacío y el recocido. |

| Resultados repetibles | Utiliza controles avanzados para una consistencia confiable de lote a lote en ciclos térmicos complejos. |

| Procesamiento posterior reducido | Elimina la necesidad de limpieza o mecanizado después del tratamiento térmico, ahorrando tiempo y costos. |

¡Eleve su procesamiento térmico con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea en la industria aeroespacial, médica o de I+D, logre una pureza superior del material y resultados repetibles: contáctenos hoy para conversar cómo podemos optimizar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material